公司新闻

医疗器械塑胶模具如何优化生产效率?

导语:

医疗器械塑胶模具在医疗产业中扮演着至关重要的角色。然而,如何优化生产效率成为当下急需解决的难题。本文将分析医疗器械塑胶模具的生产过程,并提供一些提高生产效率的方法和技巧,希望对相关行业的从业人员有所帮助。

目录:

一、优化设计,提高模具质量

1.1 准确把握产品需求

1.2 选择适宜材料与工艺

1.3 合理设计模具结构

二、引进先进设备,提高生产效率

2.1 自动化生产线

2.2 数字化管理系统

2.3 机器人技术的应用

三、改进工艺流程,降低生产成本

3.1 运用模流分析,优化注塑过程

3.2 推广快速成型技术

3.3 制定合理的生产计划和排产策略

一、优化设计,提高模具质量

1.1 准确把握产品需求

医疗器械塑胶模具生产的关键在于准确把握产品需求,了解器械用途、性能、规格等,并从实用性、安全性等方面进行综合考虑,确保设计出能够满足产品需求的模具。

1.2 选择适宜材料与工艺

选择适宜的材料与工艺对模具的质量和寿命起着至关重要的作用。根据所制造产品的特点,选择具有耐磨性、耐热性和耐腐蚀性等特性的材料,并结合模具结构特点,选定适合的工艺流程。

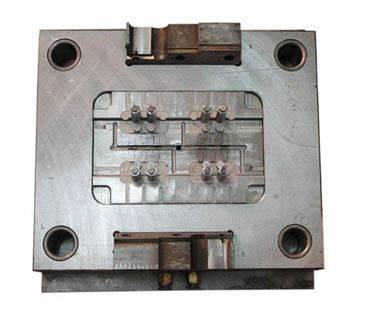

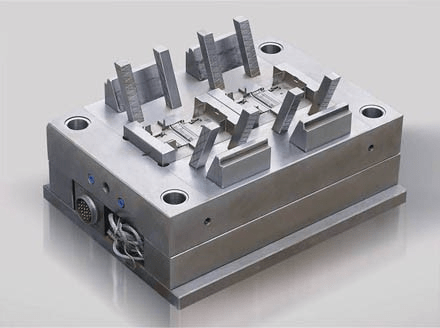

1.3 合理设计模具结构

合理设计模具结构不仅能够保证产品的质量,还能提高生产效率。在设计过程中考虑到成型精度、锁模力等因素,合理布置冷却系统和排气系统,以降低生产过程的能耗和加速产品形成。

二、引进先进设备,提高生产效率

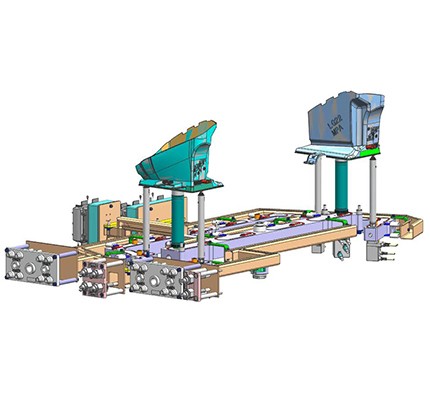

2.1 自动化生产线

引进自动化设备能够实现模具加工和生产的全流程自动化,从而提高生产效率。自动化生产线具有高速度、高稳定性、高精度等优点,能够大大减少人工干预,提高生产的质量和效率。

2.2 数字化管理系统

建立数字化管理系统能够实时监测模具加工和生产过程的状态,做到控制和管理。借助数字化技术,可以对加工和生产过程进行数据分析和优化,以提高生产效率和降低生产成本。

2.3 机器人技术的应用

机器人技术的应用可以实现对模具的自动操作和控制。通过人-机器人协作,可以大幅度提高生产效率和产品质量,并减少了人工操作的风险和疲劳。

三、改进工艺流程,降低生产成本

3.1 运用模流分析,优化注塑过程

运用模流分析技术对注塑过程进行模拟和优化,可避免产品变形、气泡等质量问题的发生,从而提高生产效率。同时,模流分析还能够帮助优化模具结构,减少噪声、振动和模具的损耗,延长使用寿命。

3.2 推广快速成型技术

快速成型技术如3D打印、激光粉末烧结等能够大大缩短产品开发周期,并提高生产效率。这些技术能够根据产品的设计要求,快速制造出具有复杂结构的模具,提升生产效率和灵活性。

3.3 制定合理的生产计划和排产策略

合理制定生产计划和排产策略能够提高生产效率和资源利用率。根据市场需求和生产能力,制定详细的生产计划和排产策略,并根据实际情况进行调整和优化,以提高生产效率和降低生产成本。

总结:

医疗器械塑胶模具的生产过程中,优化设计、引进先进设备和改进工艺流程是提高生产效率的关键。准确把握产品需求、合理设计模具结构、选择适宜材料与工艺可以提高产品质量;引进自动化设备、建立数字化管理系统和应用机器人技术能够提高生产效率;运用模流分析、推广快速成型技术和制定合理的生产计划和排产策略可以降低生产成本。通过以上措施的综合应用,将有助于医疗器械塑胶模具生产效率的提升。

TAG标签: 塑胶模具医疗设备有哪些 | 医疗产品塑胶模具 | 医疗类塑胶模具 | 医疗模具厂 | 医疗模具厂家 | 医疗模具优质厂家 | 医疗器材塑胶模具 | 医疗器材塑胶模具加工 | 医疗器械塑胶模具 | 医疗器械塑胶模具厂家电话 | 医疗塑胶件 | 医疗塑胶模具 | 医疗塑胶模具厂 | 医疗塑胶模具生产 | 医疗塑胶模具生产工厂 | 医疗塑胶外壳生产厂家 | 医疗用品模具 |