公司新闻

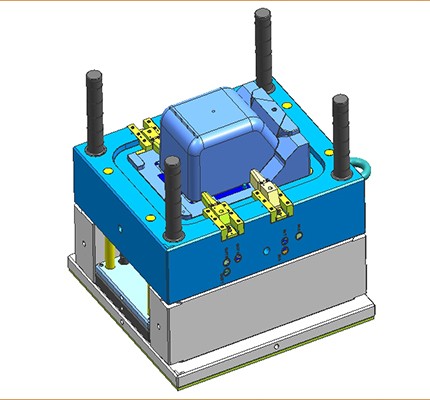

注塑成型模具设计的注意事项有哪些?(常见几种模具设计错误及解决方法)

导语:

在注塑成型中,模具设计的质量直接影响产品的质量和生产效率。要保证注塑成型模具的设计质量,需要注意一系列的事项。本文将介绍注塑成型模具设计所需注意的事项,并且提供常见几种模具设计错误及解决方法,以供参考。

目录:

1.注意事项

1.1 计算塑料料量和设计出模道

1.2 制定充填策略

1.3 工艺参数设置

2.常见模具设计错误

2.1 壁厚设计不合理

2.2 冷却不够均匀

2.3 损伤和磨损

3.解决方法

3.1 合理设计壁厚

3.2 优化冷却水线路

3.3 增加模具表面硬度

总结

1. 注意事项

1.1 计算塑料料量和设计出模道

在模具设计中,首先需要根据产品尺寸和要求,准确计算所需的塑料料量,以此确定模具的大小和模腔数。还需要合理设计出模道和溢料槽,确保塑料能够顺利进入模腔,并且可方便地排出空气和杂质。

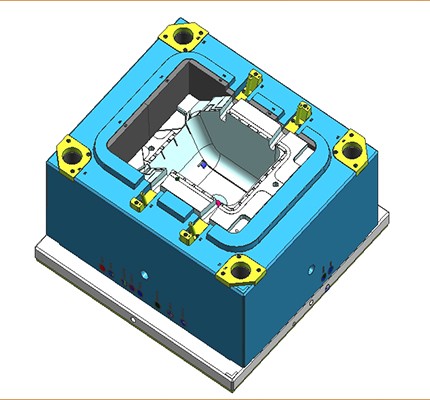

1.2 制定充填策略

充填策略的选择直接关系到产品质量和成型周期。需要根据塑料类型、产品结构以及模具工艺要求等因素,合理选取充填方式,保证产品充填充实且均匀,同时避免过大的热失真和气泡等质量问题。

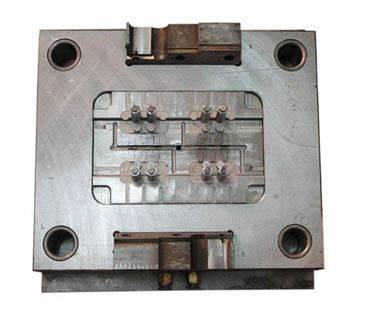

1.3 工艺参数设置

正确设置注塑工艺参数对于模具运行稳定且产品合格至关重要。需要注意控制注射速度、注射压力和保压时间等参数,合理调整温度以及循环周期,以确保塑料熔融充填均匀,充实填充高,同时避免熔料的逸出和模具损坏。

2. 常见模具设计错误

2.1 壁厚设计不合理

壁厚不均匀或过薄会导致产品破裂、变形等缺陷,过厚则会增加材料的消耗并影响注模成型周期。因此,合理设计产品的壁厚是模具设计中非常关键的一环。

2.2 冷却不够均匀

冷却不够均匀易导致产品变形以及塑料运行不良,一直均匀的冷却水路能提高冷却效果,提高成型周期,避免热疲劳、溶花瓶和热分层等问题,同时可以减低成本。

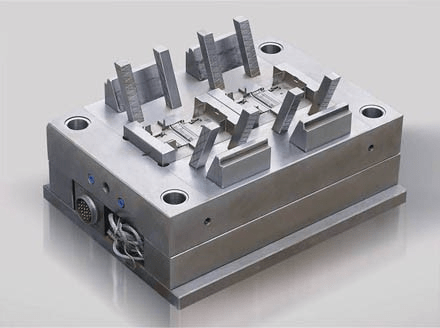

2.3 损伤和磨损

在生产过程中,模具面临高温和高压力等恶劣工况,易出现损伤和磨损。若忽视对模具材料的选择、模具维护和检修等关键环节,可能会造成模具寿命的缩短,甚至导致严重生产事故。

3. 解决方法

3.1 合理设计壁厚

针对产品结构和功能要求合理设计壁厚,确保在不影响产品质量的前提下尽量减少材料消耗,并且关注避免因壁厚不足或过厚而导致的产品缺陷。

3.2 优化冷却水线路

在模具设计中,根据产品的特点和注塑工艺等因素,合理设计冷却水路,保证冷却水能够均匀覆盖模具表面,达到更佳冷却效果。

3.3 增加模具表面硬度

选择合适的材料以及工艺手段,增加模具的表面硬度和抗磨损性,提高模具的耐用度,减少模具的损坏和修理次数,降低生产成本。

总结:

注塑成型模具设计时需要注意计算料量和设计出模道,制定充填策略,合理设置工艺参数。常见的模具设计错误包括壁厚设计不合理、冷却不够均匀、损伤和磨损等,解决这些问题可以通过合理设计壁厚、优化冷却水线路、增加模具表面硬度等方法。注塑成型模具设计的关键在于综合考虑产品质量、生产效率和成本,确保设计出适用的模具,提高注塑成型的质量和效率。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |