公司新闻

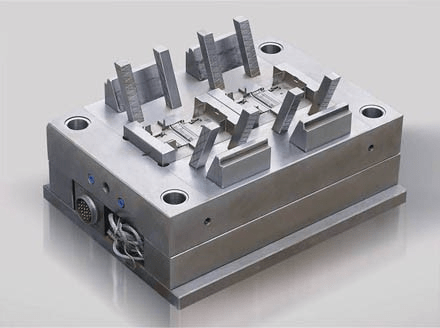

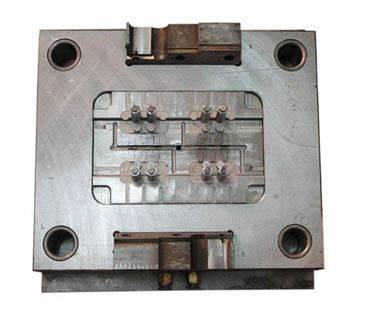

如何进行精密塑胶模具的节约设计和优化?(降低精密塑胶模具制造成本的技巧分享)

导语:精密塑胶模具制造在现代工业生产中起着至关重要的作用,然而,其制造成本往往也是一笔不小的开支。为了在提高模具质量的同时降低制造成本,节约设计和优化成为了关键。本文将针对如何进行精密塑胶模具的节约设计和优化,分享一些降低制造成本的技巧。

一、准备工作与模拟分析

1.1 梳理需求和制定规范

针对塑胶模具的具体应用场景,梳理清楚需求和目标,并基于实际情况制定详细的规范。明确规定运行速度、寿命、使用环境等参数,为后续的设计和优化提供准确的参考。

1.2 利用模拟分析工具

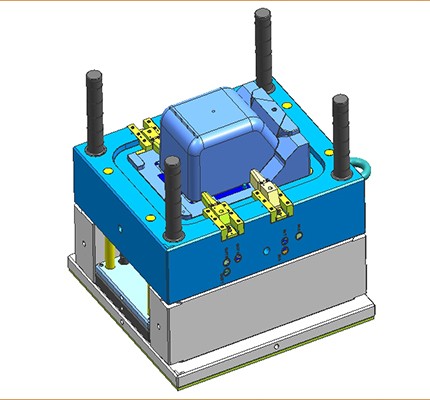

借助现代化的模拟分析工具,对模具设计进行有针对性的分析和仿真。通过有限元分析,可以预测零件在加载下的应力分布、变形程度以及疲劳寿命。这种预测能够帮助设计师进行合理的确定结构大小和材料,以提升模具的使用寿命和效率。

1.3 特性设计与结构优化

在模拟分析的基础上,根据模拟结果,对设计方案进行特性设计和结构优化。采用合理的结构布局,避免狭窄的通道、多余的材料和不必要的加工步骤。通过优化结构,减少不必要的部件和冲头数量,降低模具的制造成本。

二、材料选择与加工工艺优化

2.1 材料的选择

根据模具的具体应用场景,合理选择材料。在保障模具强度和耐磨性的前提下,选择成本相对较低的材料。并且,深入了解各种塑胶材料的特性,以便更好地与模具的设计进行匹配,提高生产效率和塑件质量。

2.2 加工工艺的优化

根据材料特性和生产需求,优化模具的加工工艺。例如,留下适量的余量进行切削加工,避免过度加工造成材料浪费和成本增加。合理运用成形工艺、表面处理手段以及模具制造领域的新技术,提高模具制造的效率和质量。

2.3 采购和管理优化

降低模具的制造成本,还需优化采购和管理流程。与供应商建立长期的合作关系,争取更好的采购价格和服务;整理并优化业务流程,减少不必要的环节和时间浪费。

三、性能监测与持续改进

3.1模具的性能监测

建立模具性能的监测系统,对模具的运行状态和寿命进行实时监测。采集和分析运行数据,及时发现并解决问题,避免不必要的损失和维修费用。

3.2持续改进

在实践中总结经验,持续改进模具的设计和制造流程。参考其他行业的先进技术和案例,引进新技术和工艺,以提升模具制造效率和降低成本。

总结:精密塑胶模具的节约设计和优化需要从准备工作、材料选择与加工工艺、采购和管理优化以及性能监测与持续改进四个方面入手。通过合理的规范、模拟分析和特性设计,降低模具的制造成本。在材料选择和加工工艺上,灵活运用合适的材料和优化工艺,提高生产效率和塑件质量。通过优化采购管理和不断改进调整,降低不必要的开支。同时,在模具使用中,进行方式分析与积极持续地改进,提供模具的性能和使用寿命。

TAG标签: 精密模具加工塑胶模具加工 | 精密塑胶模具 | 精密塑胶模具厂 | 精密塑胶模具厂加工 | 精密塑胶模具厂家 | 精密塑胶模具厂家电话 | 精密塑胶模具厂家询问报价 | 精密塑胶模具定制电话 | 精密塑胶模具公司 | 精密塑胶模具加工 | 精密塑胶模具加工厂 | 精密塑胶模具加工厂家 | 精密塑胶模具加工定制 | 精密塑胶模具加工定制厂家 | 精密塑胶模具加工企业 | 精密塑胶模具加工制造 | 精密塑胶模具加工咨询 | 精密塑胶模具配件加工 | 精密塑胶模具配件生产加工 | 精密塑胶模具生产 | 精密塑胶模具生产加工 | 精密塑胶模具塑胶 | 精密塑胶模具制造 | 精密塑胶模具制造厂家 | 精密塑胶模具制造加工 | 精密塑胶模具注塑加工 | 精密塑胶外壳生产厂家电话 | 精密注塑模具公司 | 深圳精密塑胶模具厂 | 深圳精密塑胶模具加工 | 塑胶模具精密加工 |