公司新闻

注塑成型工艺如何实现无残留物的生产?(提供注塑成型工艺的五个无废料生产技巧)

导语:注塑成型工艺一直在工业制造中扮演着重要角色,然而,有时候生产过程中会产生一些废料或残留物,给环境带来污染并增加成本。为了实现无残留物的生产,注塑成型行业不断进行技术创新。接下来,将介绍五个无废料生产技巧,让我们坐下来一起来了解吧!

一、设备优化

1. 升级数字化设备

随着技术的不断进步,数字化设备可以实现更高效的生产,减少废料生成。采用数字化设计和仿真技术,可以优化注塑零部件的结构,减少去除废料的需求。

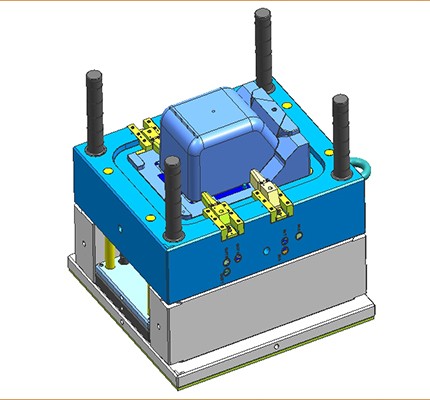

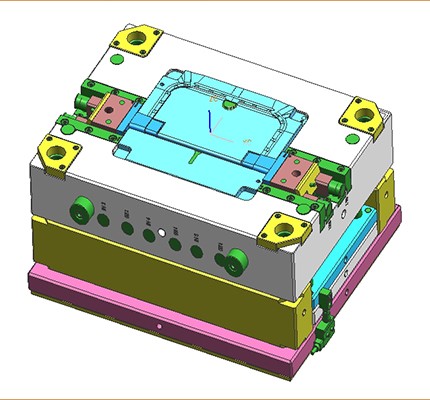

2. 使用优质模具

优质模具能够提高产品成形效率,并且减少废料率。模具的设计应该充分考虑材料的流动和气阻问题,避免对产品的损伤,减少修复和更换时间,提高注塑生产的效率。

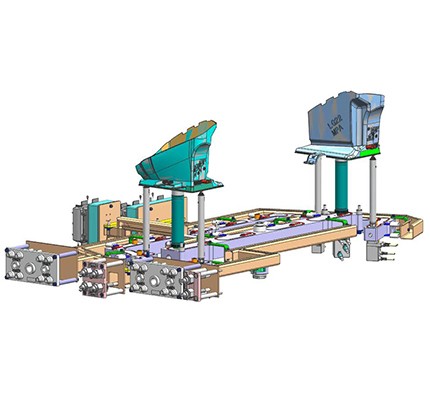

3. 运用多腔模具技术

多腔模具技术指的是在一个模具中设置多个成型腔,实现多种产品同时生产。这种技术能有效减少废料的产生,提高生产效率。同时,配合注塑机上的机械手,可以将产品自动取出,进一步降低废料量。

二、材料优化

1. 选择可回收利用的材料

在注塑成型过程中,应尽量选择可回收利用的材料,减少废料的生成。对于一些塑料废料,可以通过回收和再生利用的方式再次使用。这不仅可以降低生产成本,还有利于环境保护。

2. 增加填充料的含量

将填充料加入塑料中,可以降低成本并提高机械性能。合理调配填充料的含量,可以减少塑料废料的产生,降低生产过程中的能耗。

三、工艺优化

1. 优化成型工艺参数

在注塑成型过程中,通过更合理地调整温度、压力和时间等工艺参数,可以减少注塑缺陷,减少废料率。进行充分试模先,找到最适合的工艺参数,这样可以确保良品的比例,并降低废料的生成。

2. 废料回用

采用废料回用技术,将废料重新混合进入生产线,使其再利用。通过合理比例的废料混合,计算合适的放置量,有效减少废料牺牲掉的损耗,实现无废料生产。

总结:无废料生产是注塑成型工艺技术持续创新的一个方向。通过设备优化、材料优化和工艺优化等手段,注塑成型行业可以实现更高效的生产,并且大幅度减少废料的产生。无残余物的生产将为环境保护和企业的可持续发展做出重要贡献。让我们共同努力,推动注塑成型行业朝着更加环保和可持续的方向发展!

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |