公司新闻

塑胶模具定制成功的关键步骤,你掌握了吗?(定制塑胶模具的五个关键环节)

导语:定制塑胶模具对于企业产品的开发和生产具有重要的作用,确保了产品的质量和生产效率。然而,成功的塑胶模具定制并非易事,需要经历多个关键步骤的完善。本文将为您介绍定制塑胶模具的五个关键环节,帮助您更好地掌握塑胶模具定制的要点。

一、设计阶段(设计前期准备、模具三维设计、模具测试评估)

1. 设计前期准备:在进行塑胶模具定制前,企业需要对产品进行全面了解,包括产品的要求、形状、尺寸等信息,并与客户进行充分沟通,了解其需求。

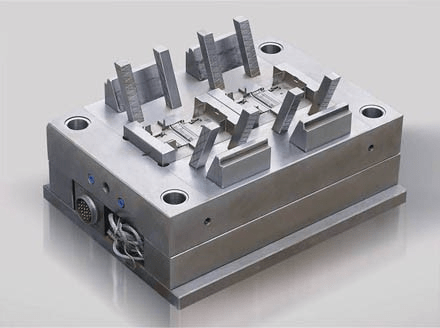

2. 模具三维设计:根据产品要求和需求,设计师对模具进行三维设计,在考虑材料、结构、形状等因素的同时,注重模具的可制造性和生产效率。

3. 模具测试评估:设计完成后,进行模具测试评估,包括模具结构的可行性评估、模具生产过程的模拟试验,以确保模具的设计方案符合产品需求和生产要求。

二、制造阶段(模具制造、模具试模调试、样件批量生产)

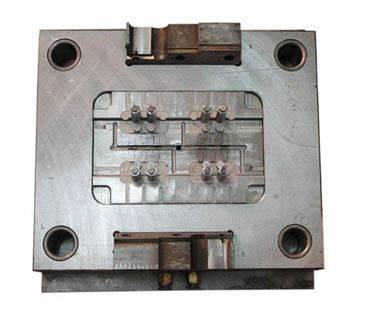

1. 模具制造:根据设计方案,制造模具的核心零部件,如模具的磨床加工、线切割等工艺,保证模具的精度和质量。

2. 模具试模调试:将制造完成的模具安装在注塑设备上进行试模,并进行调试和优化,确保模具的正常运行,同时不断对模具进行修改和改进,迭代更新。

3. 样件批量生产:通过模具试模调试后,进入样件批量生产阶段,模具可以稳定地生产出符合产品要求的塑胶制品。

三、质控阶段(模具出厂检验、过程监控、定期维护保养)

1. 模具出厂检验:在模具出厂前,对模具进行全面的出厂检验,确保模具的质量和性能符合要求。

2. 过程监控:在模具的使用过程中,对模具生产过程进行监控,及时发现并排除问题,确保模具的稳定性和可靠性。

3. 定期维护保养:周期性对模具进行定期的检查和维护保养,包括清洁、润滑、磨损部位的更换等,延长模具的使用寿命和保证生产的稳定性。

总结:定制塑胶模具的关键环节包括设计阶段、制造阶段和质控阶段。在设计阶段需要进行充分的沟通和需求分析,进行三维设计和模具测试评估;制造阶段包括模具制造、试模调试和样件批量生产;质控阶段则需要进行模具出厂检验、过程监控和定期维护保养。这些环节的严谨执行和高质量完成,才能确保成功的塑胶模具定制,并为企业产品的生产提供可靠支持和保障。

TAG标签: 精密塑胶模具定制电话 | 精密塑胶模具加工定制 | 精密塑胶模具加工定制厂家 | 塑胶模具定制厂家 | 塑胶外壳定制生产厂家 |