公司新闻

塑胶注塑成型中的七个关键环节是什么?

导语:塑胶注塑成型是一种常见的塑胶加工工艺,通过塑胶在高温和高压下的熔化和注射,制造出各种各样的塑料制品。在整个注塑成型过程中,有七个关键环节需要特别注意和管理,本文将依次介绍这七个环节及其重要性。

目录:

1. 塑料原料的选型

2. 模具设计和制造

3. 熔融塑料的注入

4. 温度和压力的控制

5. 射嘴和模具的封闭

6. 注塑循环周期的控制

7. 成品的检测和质量控制

一、塑料原料的选型

塑料原料的选型是塑胶注塑成型的步,不同的塑料具有不同的特性和用途。合理选用塑料原料可以确保成品初步的物理性能和化学性能。

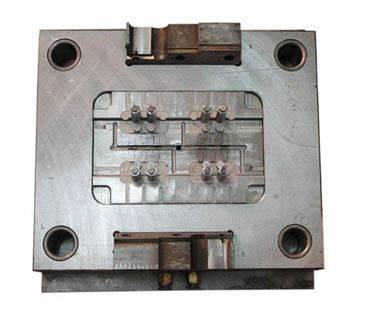

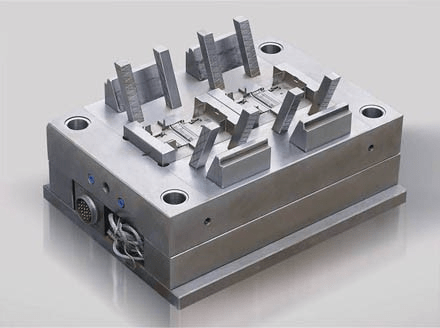

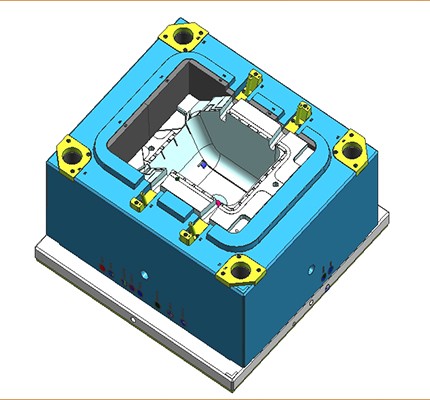

二、模具设计和制造

模具是塑胶注塑成型的核心部件,其设计和制造直接影响成品的质量和生产效率。合理的模具设计和制造可以提高产品的良品率和生产效率。

三、熔融塑料的注入

在注塑成型过程中,塑料原料需要经过加热和熔化处理,并通过射嘴进入模具腔体。注塑过程中,需要确保塑料的熔融状态和流动性,以保证成品的外观和尺寸精度。

四、温度和压力的控制

温度和压力是注塑成型过程中非常重要的参数,直接影响着塑体的熔融和成型。合理的温度和压力控制可以确保塑胶注塑成型过程的稳定性和一致性。

五、射嘴和模具的封闭

射嘴和模具的封闭对于成品的形状和尺寸精度非常关键。在注塑过程中,需要确保射嘴和模具的良好封闭,防止塑料漏出或气体进入,以避免成品的缺陷。

六、注塑循环周期的控制

注塑成型过程中的循环周期是指从一个注塑周期的开始到下一个周期开始的时间。合理控制循环周期可以提高生产效率和降低生产成本。

七、成品的检测和质量控制

最后一个环节是成品的检测和质量控制,这对于确保成品的质量和一致性非常重要。在注塑成型过程中,需要进行成品的尺寸测量、外观质量检查等,以确保产品的合格率。

总结:塑胶注塑成型中的这七个关键环节分别是塑料原料的选型、模具设计和制造、熔融塑料的注入、温度和压力的控制、射嘴和模具的封闭、注塑循环周期的控制以及成品的检测和质量控制。这些环节相互关联,每一个环节的控制和管理都非常重要,可以直接影响成品的质量、生产效率和成本。对于从事塑胶注塑成型的人员来说,理解和掌握这七个关键环节是提高生产效率和降低生产成本的关键。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |