公司新闻

注塑成型工艺一共有哪些步骤?(如何实现完美的注塑成型工艺?)

导语:

注塑成型是一种常见的塑料加工方式,广泛应用于各个领域。实现完美的注塑成型工艺关乎到产品的质量、效率和成本等方面。本文将介绍注塑成型工艺的步骤以及如何实现完美的注塑成型工艺。

目录:

一、注塑成型工艺的步骤

1.准备模具和注塑机

2.熔融塑料并进入模腔

3.保压和冷却

4.开模和脱模

5.剪裁和检验

二、实现完美的注塑成型工艺的关键

1.优化模具设计

2.控制熔融温度和压力

3.控制注射时间和速度

4.有效冷却和保压

5.合适的脱模方式

三、总结

一、注塑成型工艺的步骤

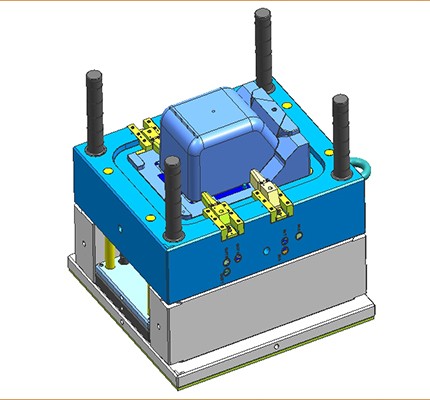

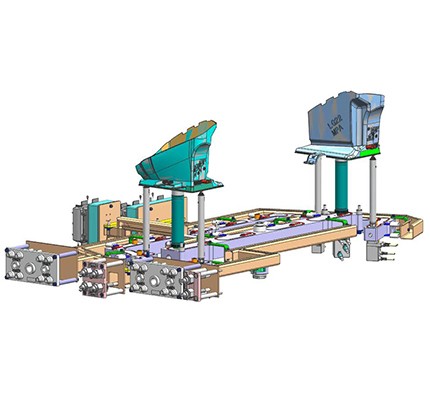

1.准备模具和注塑机:

准备好适合产品尺寸和形状的模具,将模具安装到注塑机上,并进行调试和预热。

2.熔融塑料并进入模腔:

将塑料颗粒加热熔融,并通过进料系统将熔融塑料注射到模腔中,填充整个腔室。

3.保压和冷却:

保持一定的注塑压力,使熔融塑料在模腔中充分冷却和固化,以保证产品的尺寸和形状稳定。

4.开模和脱模:

当塑料冷却完全后,打开注塑机的模具,并将脱模装置使用适当的方式将成品从模具中取出。

5.剪裁和检验:

对脱模的产品进行必要的修整和剪裁,并进行质量检验和检测。

二、实现完美的注塑成型工艺的关键

1.优化模具设计:

合理设计模具的结构和流道系统,在保证产品质量的前提下,尽量减少塑料的流动距离和冷却时间。

2.控制熔融温度和压力:

根据塑料的特性和产品的要求,控制熔融温度和压力,以保证塑料熔融和充填过程的稳定。

3.控制注射时间和速度:

确定合适的注射时间和速度,使射入模腔内的塑料充分填充,避免出现空洞、气泡等缺陷。

4.有效冷却和保压:

采用合适的冷却系统,确保产品在模具中充分冷却和固化。同时施加适当的保压,以防止产品变形和缩水。

5.合适的脱模方式:

选择合适的脱模方式,避免产品的粘连和变形,同时确保模具的寿命和使用效果。

三、总结:

注塑成型工艺的步骤包括准备模具和注塑机、熔融塑料充填、保压冷却、开模脱模以及剪裁检验等环节。实现完美的注塑成型工艺关键在于优化模具设计、控制温度和压力、控制注射时间和速度、有效冷却和保压以及合适的脱模方式。通过的操作和不断优化,可以提高产品的质量和生产的效率。得益于注塑成型工艺的广泛应用,所以这些对注塑成型工艺关键因素的理解及实现对行业来说非常重要。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |