公司新闻

高精密塑胶模具制作的九个关键步骤及技巧

导语:

高精密塑胶模具制作是一项精细且复杂的工艺,它对制造商而言至关重要。从设计到制造的整个过程需要经历一系列的步骤和技巧,才能确保模具的质量和精度。本文将为您介绍高精密塑胶模具制作的九个关键步骤及相关技巧,帮助您了解这个领域的核心内容。

目录:

1. 原料选择和预处理

2. 模具设计与分析

3. 模具加工和制造

4. 注射成型工艺参数调整

5. 先期测试与调整

6. 确认生产工艺流程

7. 尺寸检测和调整

8. 表面处理

9. 保养与维护技巧

一、原料选择和预处理

这一步骤是确定模具使用的塑胶原料,包括确定材料类型、成分比例、添加剂等。同时,预处理包括干燥、熔融和过滤等工序,以确保原料具备适合注射成型的条件。

二、模具设计与分析

在模具设计中,充分考虑产品的尺寸、形状及要求。通过模具分析,如流动分析、填充分析、冷却系统设计等,来评估模具制造和注射成型过程中的可行性与优化措施。

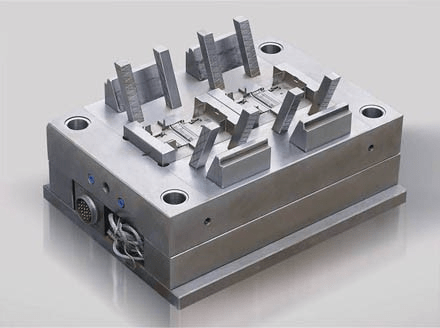

三、模具加工和制造

模具加工包括模具零件制造、组装和调试。的加工过程包括铣削、车削、线切割等技术,使用高精密设备完成,并通过精细调试保证模具的可操作性。

四、注射成型工艺参数调整

通过调整注射成型机内压力、温度、时间等工艺参数,确保塑胶料能够顺利填充至模具腔体中,同时避免气泡、短射等缺陷。

五、先期测试与调整

生产出的成品通过先期测试,评估质量与尺寸是否符合要求。根据测试结果进行调整优化,改进模具设计或调整工艺参数。

六、确认生产工艺流程

优化后的模具和工艺参数进入批量生产前的确认测试,确定模具性能及生产效果是否稳定,确保满足大规模生产的要求。

七、尺寸检测与调整

利用三坐标测量仪等设备进行尺寸检测,对存在的尺寸偏差进行调整,保证模具成品的规格一致,同时减小模具磨损。

八、表面处理

对模具进行表面处理,如抛光、电镀、喷涂等,使其表面达到所需的质量和外观要求。光洁度和耐腐蚀性因而大幅提升。

九、保养与维护技巧

现成的模具需要定期保养和维修,以保证其寿命和稳定的工作性能。常用的维护技巧包括定期清洁、润滑、防腐等操作。

总结:

高精密塑胶模具制作需要经过九个关键步骤,从原料选择到保养与维护,每个步骤都有其重要性与技巧。合理的选择原料、设计的模具、优化成型工艺参数,以及定期保养维护,都是保证模具制作质量与长寿命的关键。通过以上步骤,可以提高制造商的生产效率和产品质量,为行业的发展做出积极贡献。

TAG标签: