公司新闻

仪表件加工厂的质量控制有哪些方法?(打造仪表件加工厂的七道质量关)

导语:

在仪表件加工厂生产加工过程中,保证质量的控制至关重要。唯有严格控制质量,才能保证产品的可靠性和稳定性。下面将介绍仪表件加工厂质量控制的七道关卡。

一、生产设计关:

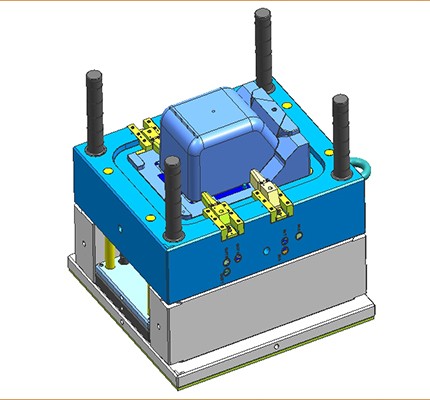

1. 引入合理设计,确保产品质量

在产品设计阶段要进行合理分析和确定产品的工艺需求,为生产提供明确指导。

2. 优化并确保设计流程

设计流程应确保完整而高效,避免错误和重复工作,从而提高产品质量。

3. 制定严格的质量标准

针对不同产品制定相应的质量标准和规范,确保产品在生产过程中符合建立的标准。

二、材料检验关:

4. 严格选择和检验材料

对进入生产环节的原材料进行严格审查和优质筛选,确保材料符合相关标准和质量要求。

5. 采用合适工艺

确保所选材料与加工工艺的具体要求相匹配,对于特殊要求的材料可视情况采取增加校验环节 。

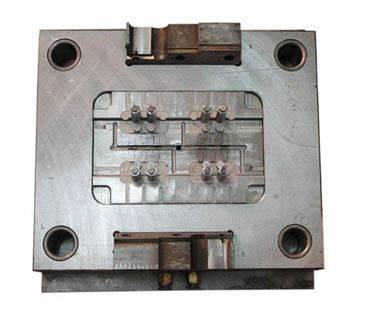

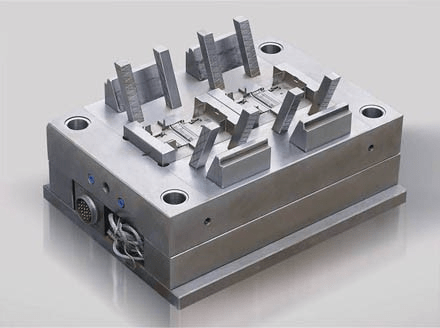

三、加工工艺关:

6. 锻造与冷作

生产轴架关注加工的精度和均匀性,以确保制造方能够达到所需的质量标准和使用要求。

-1-

7. 火焰喷涂

提高火焰喷涂技术的质量和效能,并加强材料的稳定性,做好的塗层在连续工作中尽量减少动力转化,使散热更均匀。

开槽工艺彻底排除结构性微裂缝。

8. 组装与调试

确保在组装和调试过程中不出现错误和失误,核查完整性的合适和条件,

确保定义好每道具体工序。

四、设备检验关:

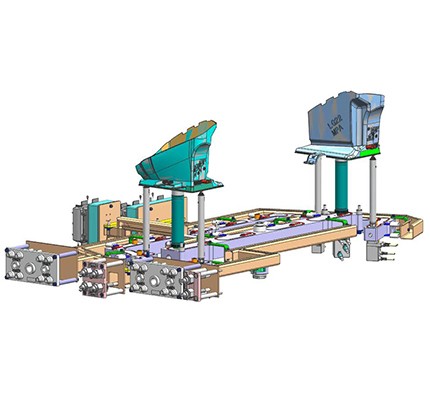

9. 引入自动化设备,提高检测效率

选购先进自动化的设备和仪器,减少人力干预,以提高生产检测的精度和效率。

10. 实施全面检验控制

采用全方位的激光扫描及视频检测设备,对仪表件进行全面检查,确保产品符合质量要求。

11. 建立完善的记录系统

搭建完整、详细的记录系统,记录并查阅每一台设备的维护记录和使用情况,以发现潜在问题并及时修复。

五、员工质量控制关:

12. 培训和技能提升

向员工提供系统和专业化的培训,使其掌握先进的工作技能,提高产品质量和生产效率。

13. 员工自查和相互检查

在每个工序结束后,员工应进行自我检查并相互交互检验,确保产品在各个制造环节都符合质量要求。

14. 建立绩效考核机制

制定和落实绩效考核机制,鼓励员工主动参与质量控制并根据绩效进行奖励和惩罚。

六、委外加工监控关:

15. 选择合作伙伴

建立长期合作关系并严格筛选的合作商,确保委外加工的产品符合质量要求。

16. 监督和审核

定期对委外合作商进行监督和审核,确保其制造工艺和质量管理能够满足要求,及时改正并追溯差错。

七、闭环反馈关:

17. 及时反馈和改进

对质量问题实时的进行问题追溯,并进行及时的反馈和整改,以提高产品质量和消除不良因素。

18. 分析评估和持续改进

分析产品质量和生产过程中存在的问题、短板,不断进行评估和改进,不断提升质量控制能力。

总结:

通过对仪表件加工厂质量控制的七道关的详细介绍,我们可以看出,在制造过程中,各个环节都需要严格把控,确保产品质量的稳定性和可靠性。采用这七道质量关,可以持续提高产品的质量,满足客户的需求,提升企业的竞争力和影响力。

TAG标签: 仪表件加工 | 仪表件加工厂 | 仪表壳体加工 | 仪表零件加工 | 仪器仪表加工厂 | 仪器仪表壳体 | 仪器仪表零件 | 仪器仪表外壳加工 |