公司新闻

如何实现高效稳定的注塑成型工艺?(掌握注塑成型的八大关键要素)

导语:

注塑成型是一种常用的塑料加工方法,其工艺的高效稳定对产品质量和生产效率有着重要的影响。本文将介绍注塑成型的八大关键要素,帮助读者了解如何实现高效稳定的注塑成型工艺。

目录:

1.溶胶处理

2.模具设计

3.塑料原料选择

4.注射速度控制

5.注射压力控制

6.注塑温度控制

7.冷却系统设计

8.周期时间管理

1.溶胶处理:

溶胶处理是保证注塑成型质量的首要因素。在注塑开始前,塑料颗粒需要经过预热、干燥等处理,以保证塑料的流动性和稳定性。同时,还要注意控制塑料的湿度,避免产生气泡或裂纹。

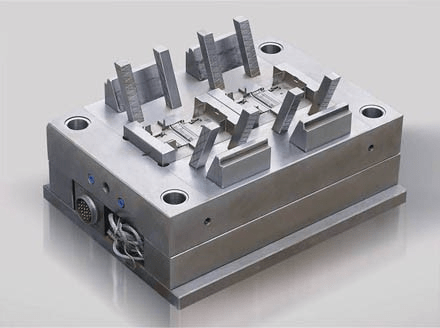

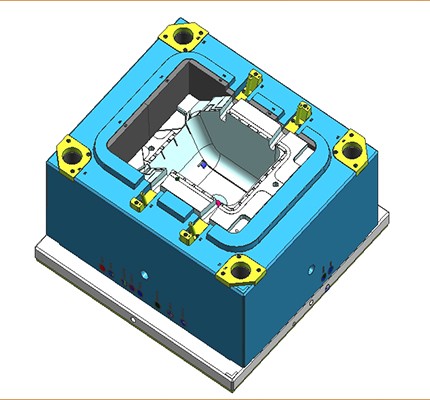

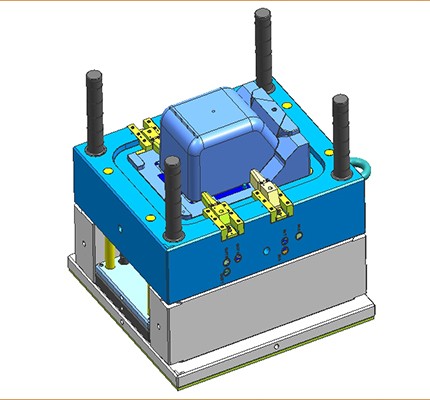

2.模具设计:

模具是实现注塑成型的核心设备,其设计对成型效果具有决定性的影响。在模具设计中,需要考虑产品形状、结构、收缩率等因素,并合理设置出料系统和冷却系统,以保证成型的完整性和质量。

3.塑料原料选择:

选择合适的塑料原料对于注塑成型至关重要。不同的产品对原料的要求不同,需要考虑原料的硬度、韧性、耐磨性等特性。同时,还需要注重原料的稳定性和可加工性,以避免在注塑过程中产生缺陷。

4.注射速度控制:

注射速度是影响注塑成型质量的重要因素。过高的注射速度会导致热塑料在流动过程中发生剪切破坏,造成产品表面毛边或气泡。适当控制注射速度可以保证产品的表面光滑和一致性。

5.注射压力控制:

注射压力是实现塑料充模的力量来源,需要根据产品的形状和材料的硬度来确定适当的注射压力。过低的注射压力会导致产品填充不均匀,过高的压力则可能导致模具破裂。合理控制注射压力可以保证产品的尺寸和密度。

6.注塑温度控制:

注塑温度是保证塑料流动和成型的关键因素。不同的塑料原料对于注塑温度的要求不同,合理的温度设置能够保证塑料的熔融和流动性,以及充盈模具空腔的能力。

7.冷却系统设计:

冷却系统对于注塑成型的质量和提高生产效率起到决定性的作用。优化冷却系统的设计,可以加快产品冷却速度,避免产生变形或内部应力,并缩短周期时间,提高生产效率。

8.周期时间管理:

周期时间是衡量注塑成型效率的重要指标。合理管理周期时间可以使注塑生产线达到更佳生产效益。在确定周期时间时,需要考虑注射、冷却、开模和卸料等步骤所需的时间,以及相应工艺参数的调整。

总结:

要实现高效稳定的注塑成型工艺,必须掌握八大关键要素:溶胶处理、模具设计、塑料原料选择、注射速度控制、注射压力控制、注塑温度控制、冷却系统设计和周期时间管理。只有充分了解并合理利用这些关键要素,才能确保产品质量和生产效率同时达到更佳水平。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |