公司新闻

你的产品所需的注塑成型工艺模具设计是否得当?

导语:

在注塑成型工艺中,模具的设计起着至关重要的作用。一个得当的注塑成型工艺模具设计可以提高产品的质量,节省生产成本,增强工作效率。然而,不少企业在模具设计上存在一些问题,导致产品品质不佳,生产效率低下。因此,本文将从几个关键点出发,分析注塑成型工艺模具设计的重要性以及所需注意的问题,并提供相应解决方案。

目录:

1. 模具材料的选择

2. 模具结构的设计

3. 模具流道系统的设计

4. 模具冷却系统的设计

5. 模具表面处理技术的选择

一、模具材料的选择

模具材料的选择直接关系到模具的耐用性及产品质量。在注塑成型工艺中,应根据产品的特性,选择合适的模具材料。常见的模具材料有钢铁、铝合金、塑料等,每种材料都有其适用的场景和优缺点。例如,钢材具有高强度和高硬度,适用于生产大批量、复杂的注塑产品;而铝合金则重量轻、导热性好,适用于生产小型产品。正确选择模具材料可有效提高模具的服务寿命和产品的质量。

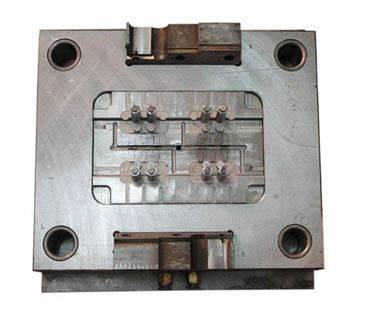

二、模具结构的设计

模具结构的设计是决定产品几何形状的重要因素。在注塑成型中,应根据产品尺寸、形状和结构要求,合理设计模具结构。模具结构直接影响产品的精度及表面质量。合理的模具结构应具有良好的刚性和稳定性,以确保注塑成型过程中的产品精度。

三、模具流道系统的设计

模具流道系统是注塑成型过程中的关键部分,直接影响产品的注塑质量。在设计模具流道系统时,应考虑到产品的充填、冷却和排气等因素。合理的流道系统设计可以提高产品充填均匀度,减少短浇、异物等缺陷,并加快冷却时间。

四、模具冷却系统的设计

模具冷却系统的设计对产品的收缩、变形及表面质量有着重要的影响。在注塑成型过程中,应合理安排冷却系统的位置和数量,以及冷却水的流动速度和温度。优化的冷却系统设计可以提高产品尺寸稳定性,并快速降低模具温度,提高生产效率。

五、模具表面处理技术的选择

模具表面处理技术对注塑成型工艺的发挥功效起到至关重要的作用。在模具表面处理上,常见的技术有镜面抛光、电火花、氮化处理等。根据产品的需求,选择合适的表面处理技术,可以提高产品表面质量,减少瑕疵和氧化现象。

总结:

注塑成型工艺模具设计的得当与否直接关系到产品的质量和生产效率。在模具设计过程中,首先要选择适合的模具材料,然后根据产品要求设计合理的模具结构和流道系统,同时合理布局冷却系统和选择合适的表面处理技术。只有在这些方面都做到,才能保证模具设计的得当,满足产品的需求,提高生产效率和产品质量。企业应重视模具设计的过程,不断优化和改进,为产品打下坚实的基础。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |