公司新闻

如何优化注塑成型工艺,提升产品的质量和效率?(注塑成型工艺的八个关键优化技巧)

注塑成型工艺是一种常见的零件制造方法,广泛应用于电子、汽车、医疗等行业。优化注塑成型工艺可以提升产品的质量和生产操作的效率,从而降低制造成本。下面将介绍注塑成型工艺的八个关键优化技巧。

一、选择合适的材料

选择合适的注塑材料是优化成型工艺的基础。不同的产品要求不同的材料,因此在选择材料时要考虑产品的功能、强度和环境要求等因素。

1. 考虑材料的熔融性:材料越容易熔化和流动,成型过程中的填充和冷却速度就越快,生产效率也越高。

2. 注意材料的可加工性:材料的可加工性包括流动性、尺寸稳定性和释放性等因素,选择具有良好可加工性的材料可以提高成型工艺的稳定性和生产的可重复性。

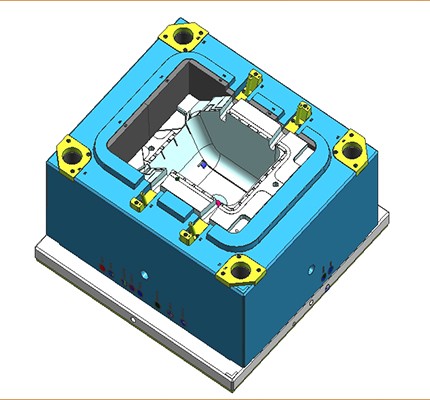

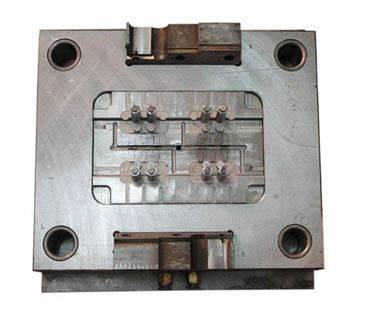

二、优化模具设计

1. 在模具设计中考虑材料的收缩率和热变形:不同材料的收缩率不同,在设计模具时要合理考虑材料的收缩率,以避免产品尺寸偏差。

2. 设计模具的冷却系统:合理设计冷却系统可以提高成型效率,缩短生产周期,避免局部过热和短件寿命的问题。

三、优化注射过程

1. 优化注射压力和速度:合理调整注射压力和速度可以提高注塑成型质量,减少缺陷。

2. 控制射液时间和射胶量:准确控制射液时间和射胶量可以改善产品的外观和尺寸精度。

四、优化冷却过程

1. 确保均匀的冷却:均匀的冷却可以避免产生气泡、缩孔和变形等缺陷。

2. 控制冷却时间:在保证产品质量的前提下,尽量缩短冷却时间,提高生产效率。

五、控制成型周期

1. 优化开模时间和射胶周期:合理控制开模时间和射胶周期可以提高生产效率,降低成本。

2. 加快循环时间:合理安排好每个步骤的时间,将生产周期最小化,更大化生产效率。

六、提高工人技能和培训

1. 注塑成型是一项熟练工作,提高工人的技能和培训可以有效地降低错误率,提高产品质量和生产效率。

2. 战术培训和指导:定期进行战术培训和指导,使操作者对操作手法和注意事项有充分的了解,确保操作员能熟练的操作设备。

总结起来,优化注塑成型工艺需要综合考虑材料的选择、模具设计、注射过程、冷却过程、成型周期以及工人技能等因素。通过优化这些关键环节,可以提高产品的质量和生产效率,实现生产成本的降低。注塑成型工艺的八个关键优化技巧为:选择合适的材料、优化模具设计、优化注射过程、优化冷却过程、控制成型周期、提高工人技能和培训。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |