公司新闻

怎样实现大型塑胶模具加工的高效优化?(解析塑胶模具加工的技巧和注意事项)

导语:

大型塑胶模具加工是一项关键的生产工艺,它直接影响着产品的质量和生产效率。要实现大型塑胶模具加工的高效优化,需要掌握一些技巧和注意事项。本文将解析这些技巧和注意事项,帮助读者更好地提升大型塑胶模具加工的效率和质量。

目录:

一、了解塑胶模具的组成结构及工作原理

1.1 模具的基本组成部分

1.2 模具加工的工作原理

二、选择合适的塑胶材料

2.1 材料的选择原则及注意事项

2.2 不同塑胶材料的应用场景

三、优化模具的设计和制造

3.1 设计和制造过程中的关键要素

3.2 利用先进技术提升模具质量和效率

四、加工过程的优化和调整

4.1 材料预处理和成型参数的调整

4.2 模具注塑过程的优化

五、质量控制和售后服务

5.1 品质控制的重要性

5.2 提供高品质的售后服务

一、了解塑胶模具的组成结构及工作原理

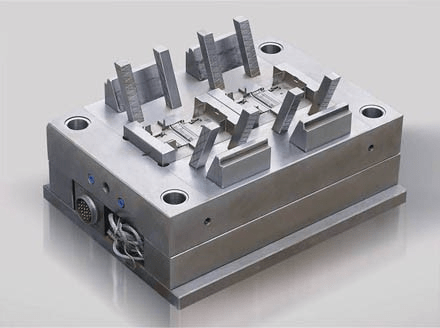

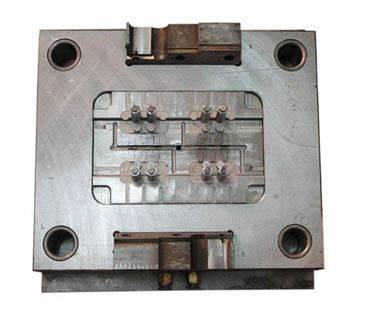

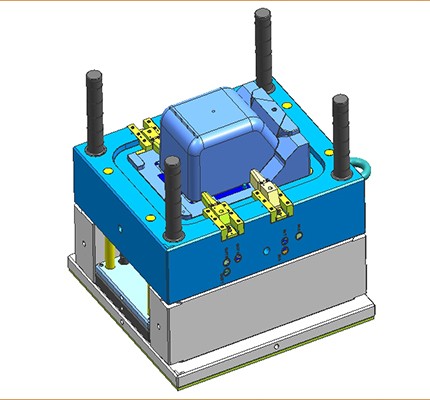

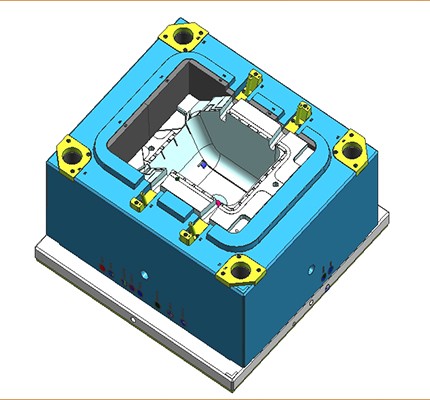

塑胶模具是由多个基本组成部分组合而成,包括模具座、模罩、芯棒、导柱等。模具加工的工作原理是利用模具的冷热交替作用,实现材料的填充、凝固和弹出等过程。了解模具的组成结构和工作原理,有助于更好地理解模具加工的过程和技巧。

二、选择合适的塑胶材料

在进行大型塑胶模具加工之前,选择合适的塑胶材料是至关重要的。需要根据产品的特性和要求,选择对应的塑胶材料,并注意材料的耐磨性、耐久性以及对环境的影响,避免使用不合适的材料对加工造成影响。

三、优化模具的设计和制造

在进行模具的设计和制造过程中,需要考虑多个关键要素,如模具结构的合理性、材料的选择、制造工艺的等。利用先进的技术和工艺可以提升模具的质量和效率,比如采用CAD/CAM技术进行设计和制造,利用3D打印和数控加工等先进技术完成零件制造。

四、加工过程的优化和调整

在大型塑胶模具加工的过程中,需要进行材料预处理和成型参数的调整。正确的材料预处理能够有效提升材料的流动性和可塑性,合理的成型参数调整可以使产品达到更好的加工效果。对模具注塑过程进行优化,如调整注射速度和压力、保持模具温度稳定等,在一定程度上也可以提升模具加工的效率和质量。

五、质量控制和售后服务

塑胶模具加工的过程中需要进行严格的品质控制,包括对填充情况、成型质量、尺寸精度等进行科学的检测。同时,在加工完成后,还需要提供高品质的售后服务,包括对模具进行维护、修理和更新等,确保模具的使用寿命和效率一直保持在较高水准。

总结:

通过对大型塑胶模具加工的技巧和注意事项的解析,我们可以更好地掌握该领域的核心要点。在选择材料、优化设计和制造、调整加工过程和提供质量控制与售后服务等方面都需要严格把控,以实现高效优化的目标。只有不断提升技术和管理水平,才能在大型塑胶模具加工领域更加出色和卓越。

TAG标签: 深圳大型塑胶模具注塑 |