公司新闻

如何通过注塑成型工艺模具设计提升产品的竞争力?(优化注塑模具设计的技巧有哪些?)

导语:

在现代制造业中,注塑成型被广泛应用于产品制造过程中,而注塑模具的设计质量直接影响着成品的质量和造价。因此,通过优化注塑模具的设计来提升产品的竞争力成为了制造企业的重要任务之一。本文将介绍优化注塑模具设计的技巧,以帮助企业通过优质的注塑成型工艺模具设计提升产品的竞争力。

目录:

1. 注塑模具设计前的工艺分析

1.1 材料的选择与分析

1.2 产品结构的分析与优化

1.3 工艺参数的确定

2. 注塑模具结构设计

2.1 模腔和模仁的构造设计

2.2 冷却系统的设计

2.3 顶出机构的设计

3. 注塑模具的加工与装配

3.1 模具加工工艺的优化

3.2 模具的装配与调试

3.3 模具灰垢防治

1. 注塑模具设计前的工艺分析

在进行注塑模具设计前,首先需要进行工艺分析。通过对待注塑的材料进行选择与分析,明确产品结构的特点,确定关键工艺参数,如温度、压力等,从而为注塑模具的设计提供依据。

1.1 材料的选择与分析

在选择注塑成型材料时,需考虑材料的物性特点、成本以及加工工艺的要求。通过对材料的深入分析和比较,选择具有良好性能和适合生产要求的材料,以提高产品的质量和竞争力。

1.2 产品结构的分析与优化

针对不同产品的特点,进行结构分析与优化,确保产品在注塑成型过程中能够得到更佳的流动性和填充性,以避免出现缺陷,并提高产品的外观和机械性能。

1.3 工艺参数的确定

在注塑成型过程中,工艺参数的选择对产品质量有着重要的影响,要通过试模与调试的方式确定更佳的工艺参数设置,以保证产品尺寸和性能的稳定和一致性。

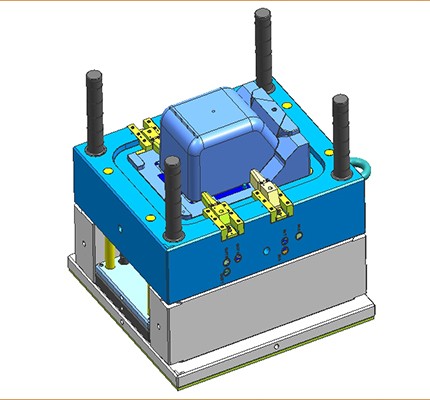

2. 注塑模具结构设计

注塑模具的结构设计是提高注塑成型质量和效率的关键步骤。在设计过程中,需要注意模腔和模仁的构造、冷却系统的设计以及顶出机构的设计等方面。

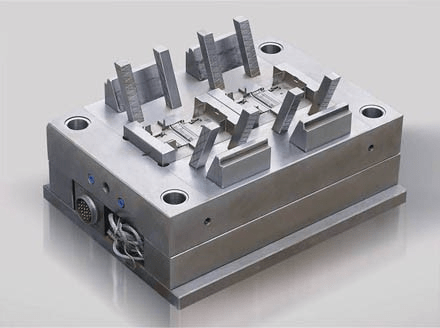

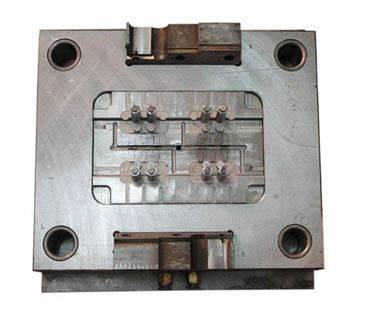

2.1 模腔和模仁的构造设计

根据产品的结构要求和成型的需求,设计合理的模腔和模仁。需要注意溢流构造的设置、冲孔、冲标、压暗件、缩减系统等细节,以确保成型产品的质量和稳定性。

2.2 冷却系统的设计

良好的冷却系统设计可以提高注塑模具的冷却效果,降低成品缺陷率。在设计过程中,要合理布置冷却通道,使模具各部分的温度均匀,确保产品尺寸的稳定性和一致性。

2.3 顶出机构的设计

顶出机构的设计直接影响着产品的尺寸精度和表面质量。通过合理选择顶出方式,设计稳定可靠的顶出机构,确保产品脱模顺利和外观完好。

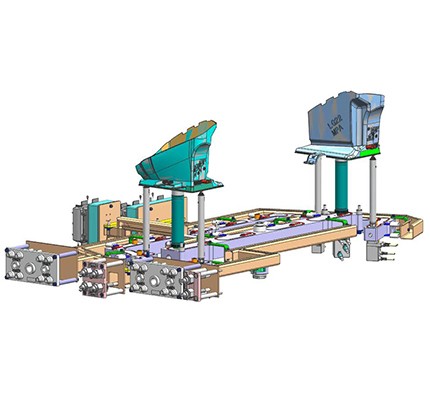

3. 注塑模具的加工与装配

优化注塑模具的设计不仅需要考虑设计阶段的工艺优化,还需要保证模具的加工质量和装配精度。

3.1 模具加工工艺的优化

在模具加工过程中,通过选择合适的加工设备和工艺指导,提高模具的加工精度和效率,确保模具的尺寸精度和装配精度。

3.2 模具的装配与调试

模具装配是确保模具正常运行的重要环节,要严格按照装配工艺和顺序进行装配,并进行调试和检验,保证模具的各个部分协调工作,确保模具的性能和寿命。

3.3 模具灰垢防治

在模具使用过程中,因高温高压及材料碰撞毛刺等原因,往往会导致模具表面出现灰垢现象。在模具装配和维护中,需要针对不同的灰垢原因,采取相应的防治措施,延长模具使用寿命。

总结:

通过工艺分析、结构设计以及加工与装配的优化,可以大幅提升注塑成型工艺模具设计的质量和效率,进而提升产品的竞争力。制造企业在发展过程中,应注重对注塑模具设计的优化和创新,以适应市场的需求,并提升产品的竞争优势。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |