公司新闻

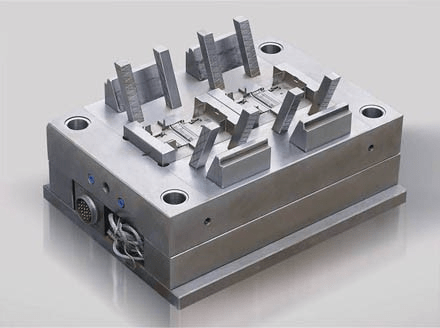

精密塑胶模具生产中存在哪些常见问题?(解决精密塑胶模具生产中的7大难题)

导语:

精密塑胶模具生产过程中常常会遇到一些问题,这些问题可能会导致生产效率低下、质量不稳定等一系列的困扰。为了解决这些问题,本文将介绍精密塑胶模具生产中常见的七大难题,并提供解决方案,以帮助企业提高生产效率和质量水平。

目录:

1. 模具设计不合理导致加工难度和成本增加

2. 制模材料选择不当造成模具寿命短

3. 模具生产过程中的气孔和缺陷

4. 模具加工精度不高导致零件尺寸偏差

5. 模具排气不畅导致长斑和短裂

6. 模具零件及材料的老化和磨损问题

7. 模具生产周期长导致交货时间延迟

一、模具设计不合理导致加工难度和成本增加

在模具设计阶段,如果设计不合理或者缺乏经验,则可能会导致加工难度加大,增加模具加工时间和成本。为了解决这个问题,企业可以采取以下措施:

1.1 进行合理的模具设计,优化模具结构和布置,研究产品的塑性变形规律,降低模具的工艺难度。

1.2 引进先进的模具CAD/CAM系统,利用CAD软件进行模块设计和装配,利用CAM软件进行数字化加工,提高模具设计和加工的准确性和效率。

二、制模材料选择不当造成模具寿命短

制模材料的选择直接影响到模具的使用寿命。为了解决模具寿命短的问题,可以采取以下措施:

2.1 选用适合模具使用要求的材料,如高硬度、高耐磨性、高韧性的合金钢材。

2.2 进行热处理和表面处理,提高模具的硬度和耐磨性。

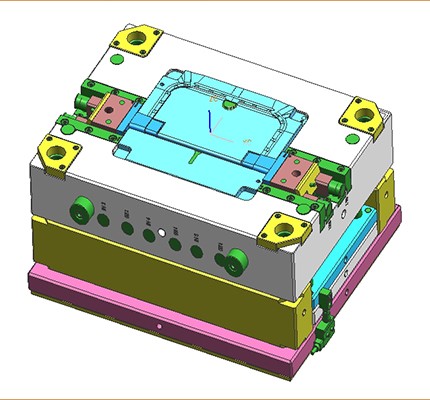

三、模具生产过程中的气孔和缺陷

气孔和缺陷是模具生产过程中常见的质量问题,采取以下措施可以减少气孔和缺陷产生:

3.1 采用合理的浇注系统,避免气体停留和产生气孔。

3.2 控制模具温度和压力,提高塑件的充填性,减少缺陷产生。

四、模具加工精度不高导致零件尺寸偏差

模具加工精度不高可能会导致零件尺寸偏差过大,无法满足产品质量要求。解决这个问题可以采取以下措施:

4.1 加强模具加工设备的维护和保养,确保加工精度。

4.2 工艺控制及时检测和调整,保持合适的加工精度。

五、模具排气不畅导致长斑和短裂

模具加工过程中,排气不畅容易导致零件上的长斑和短裂。为了解决这个问题,可以采取以下措施:

5.1优化模具结构,增加排气道。

5.2 加强模具加工过程中的温度和压力控制,确保排气性能。

六、模具零件及材料的老化和磨损问题

模具零件的老化和磨损会导致模具的寿命缩短和生产效率下降。为了解决这个问题,可以采取以下措施:

6.1 加强模具保养和维护工作,定期更换老化和磨损严重的零部件。

6.2 优化模具冷却系统,控制冷却温度和时间,减少因温度变化导致的材料老化和磨损。

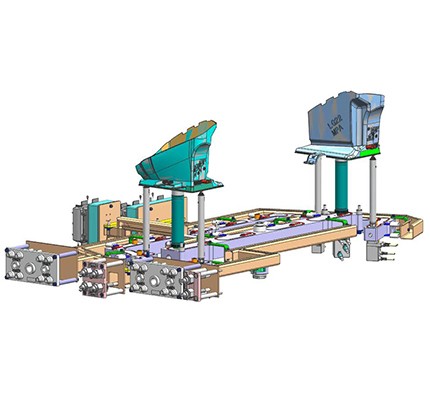

七、模具生产周期长导致交货时间延迟

长的模具生产周期会导致产品交货时间延迟,影响企业的效益。为了解决这个问题,可以采取以下措施:

7.1 引入先进的模具加工设备和工艺,提高生产效率。

7.2 优化模具生产流程,加强组织协调,提高生产效率。

TAG标签: 精密模具加工塑胶模具加工 | 精密塑胶模具 | 精密塑胶模具厂 | 精密塑胶模具厂加工 | 精密塑胶模具厂家 | 精密塑胶模具厂家电话 | 精密塑胶模具厂家询问报价 | 精密塑胶模具定制电话 | 精密塑胶模具公司 | 精密塑胶模具加工 | 精密塑胶模具加工厂 | 精密塑胶模具加工厂家 | 精密塑胶模具加工定制 | 精密塑胶模具加工定制厂家 | 精密塑胶模具加工企业 | 精密塑胶模具加工制造 | 精密塑胶模具加工咨询 | 精密塑胶模具配件加工 | 精密塑胶模具配件生产加工 | 精密塑胶模具生产 | 精密塑胶模具生产加工 | 精密塑胶模具塑胶 | 精密塑胶模具制造 | 精密塑胶模具制造厂家 | 精密塑胶模具制造加工 | 精密塑胶模具注塑加工 | 精密塑胶外壳生产厂家电话 | 精密注塑模具公司 | 深圳精密塑胶模具厂 | 深圳精密塑胶模具加工 | 塑胶模具精密加工 |