公司新闻

注塑成型工艺模具设计的五大关键要素是什么?(如何设计出高效的注塑成型模具?)

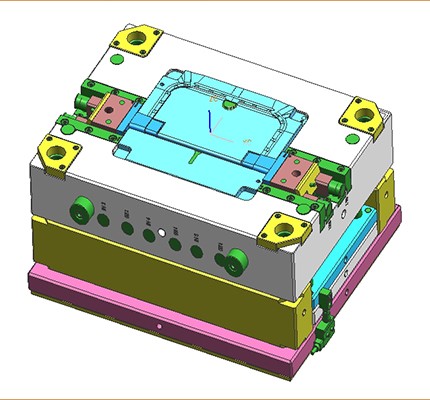

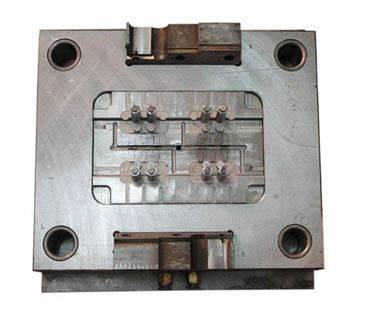

导语:在注塑成型工艺中,模具设计起着关键的作用。设计一个高效的注塑成型模具,需要考虑多个方面的因素。本文将介绍注塑成型工艺模具设计的五大关键要素,帮助读者更好地理解如何设计出高效的注塑成型模具。

目录:

一、材料选择

二、模具结构设计

三、冷却系统设计

四、排气系统设计

五、模具开合机构设计

1、 材料选择

在注塑成型过程中,模具需要承受高压和高温的工作环境,因此材料的选择是关键因素之一。通常使用的模具材料有钢和铝合金。钢具有较高的硬度和耐磨性,在使用过程中更加耐用。铝合金则更轻便和散热性能较好,适合一些小型模具的设计。合理选择材料可以提高模具的寿命和稳定性。

2、 模具结构设计

的模具设计需要考虑到产品的形状和尺寸以及工艺要求。模具结构设计包括模具的开模结构和模腔的布置。开模结构设计主要包括滑动副、顶出机构、拉动机构等,合理选择开模结构可以提高模具的生产效率。模腔的布置设计应该考虑到产品的外观要求和材料的流动性,以确保产品成型的质量和尺寸精度。

3、 冷却系统设计

注塑成型过程中,模具会受到较高的温度,因此冷却系统的设计非常重要。冷却系统的设计旨在通过冷却水或者冷却油将模具的温度降低到合适的范围,以确保产品的质量和尺寸稳定。冷却系统的设计应尽可能均匀地冷却模具,并且确保冷却介质可以完全覆盖模腔和模芯,避免产生变形和内部张力。

4、 排气系统设计

注塑成型过程中,排气系统的设计是十分重要的。排除模腔内的气体可以防止产品产生气泡、融合和缩短成型周期。合理的排气系统设计应考虑到产品的形状、材料的流动性和模具的结构,确保废气可以顺畅排出,避免产生缺陷产品。

5、 模具开合机构设计

模具开合机构设计是保证注塑成型工艺中产品顺利脱模的关键。模具开合机构的设计包括行程、冲程和结构布局。合理的机构设计可以降低开合过程中的能耗和噪音,提高开合的速度和准确性,从而提高模具的生产效率。

总结:注塑成型工艺模具设计的五大关键要素包括材料选择、模具结构设计、冷却系统设计、排气系统设计和模具开合机构设计。这些要素的合理考虑和设计可以帮助设计出高效的注塑成型模具,提高生产效率和产品质量。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |