行业新闻

注塑成型的五个常见问题及解决方法

导语:注塑成型是现代工业生产中不可缺少的一种技术。然而在实际生产中,我们常常会遇到各种问题影响生产效率和产品质量。下面将为大家介绍注塑成型过程中常见的五个问题及解决方法。

目录:

一、温度控制不稳定导致产品质量不可控

1. 常见原因

2. 解决方法

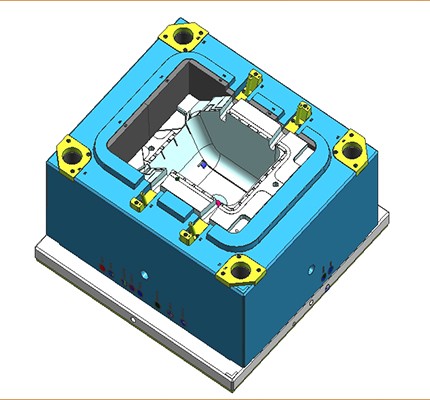

二、毛刺和线条

1. 常见原因

2. 解决方法

三、空气气泡问题

1. 常见原因

2. 解决方法

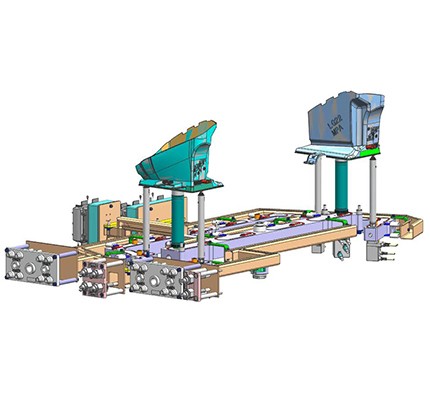

四、冷却和开模问题

1. 常见原因

2. 解决方法

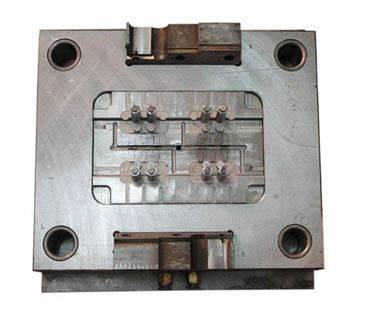

五、模具损坏问题

1. 常见原因

2. 解决方法

一、温度控制不稳定导致产品质量不可控

① 常见原因:温度过高或过低,模具不均匀加热或冷却不足,冰水过温或过冷。

② 解决方法:根据产品材质、重量等要素,设置合理的温度。调整模具形状和结构,加强热交换作用。确保可靠、稳定地供应加热和冷却介质,严禁停机过长时间无法控制温度变化。

二、毛刺和线条

① 常见原因:模具不合适、过度磨损。注塑压力和速度设置不当。注塑材料溢出,冷却不充分和不均,模具碰撞

② 解决方法:需要调整的区域包括,模具表面处理修整,喷了隔离剂或其他处理。并可能要重新加装或取下模具。同时检查相关泵浦、压力采集和喷头等,优化注塑参数设置与过程控制。

三、空气气泡问题

① 常见原因:为注过慢、模具温度不均匀太高,后压过虑太百达级别太高(通常是超过5微米),多加剂量或添加成分不当。

② 解决方法:防止气体侵入注射点,控制注入流量和速度。调整成型工艺及模具温度,增设合适的出料嘴口压力和排气设备等以混合,聚集去除气泡。

四、冷却和开模问题

① 常见原因:注入加注太慢,冷却媒介传导热量差等各种不连续因素之故(尤其不能用热显子设定温度差切方法)。

② 解决方法:采用多级注浆和大口径出口改高注射量,确保充分注浆后能稳均的速度缓慢降至门槛注射凝固,在模具带完浸或油漆后同时冷却并均匀地热成型。

五、模具损坏问题

① 常见原因:合金不同、模具材质硬度署十分达不到要求或强度(裂、爆、可严重变形)。产品设计不合理,容易导致循环应力集中、潜在缺陷等。

② 解决方法:严格控制模具搭配建议比否则探伤析体检测在闭锁过程进行模具线等配对。要固定模具,避免模具错移现象,还需要监测产品塑性变全过程,对模具的材料与结构进行合理选择和使用。

总结:以上就是关于注塑成型常见问题及解决方法的介绍。注塑成型不仅需要高度精准的操作,还需要系统的思考与深入了解各种因素交互作用的性质。始终掌握注塑技巧与细节问题方可取得跨越式发展。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |