行业新闻

注塑成型工艺产品的设计和开发过程有哪些步骤?

导语:注塑成型工艺是一种制造塑料产品的常用方法,它能够通过将熔融塑料注入模具中,最终形成所需的零件或产品。在注塑成型工艺的设计和开发过程中,需要经历多个关键步骤,以确保最终产品的质量和效果。接下来,将为你详细介绍注塑成型工艺产品设计和开发过程的各个步骤。

目录:

一、需求分析和产品设计

1.1 市场调研和需求分析

1.2 产品设计和创意提案

1.3 3D设计和CAD制图

二、模具设计和制造

2.1 模具设计和工艺评估

2.2 模具加工和零件加工

2.3 装配和调试

三、注塑成型和质量控制

3.1 原辅料选择和配料

3.2 注塑工艺参数设置

3.3 成品采样和检测

部分:需求分析和产品设计

1.1 市场调研和需求分析

在注塑成型产品的设计和开发过程中,首先需要进行市场调研,了解目标市场的需求和竞争状况。同时,对产品功能和性能要求进行详细分析,并确定设计目标。

1.2 产品设计和创意提案

根据需求分析,开发团队需要进行产品设计和创意提案,并根据市场需要进行多次改进和优化。在此阶段,要考虑产品结构和外形设计,以及材料选择和制造工艺等因素。

1.3 3D设计和CAD制图

在产品设计确认后,可以使用计算机辅助设计(CAD)软件进行3D设计和绘制详细的制图。这将为后续的模具设计和制造提供必要的依据。

第二部分:模具设计和制造

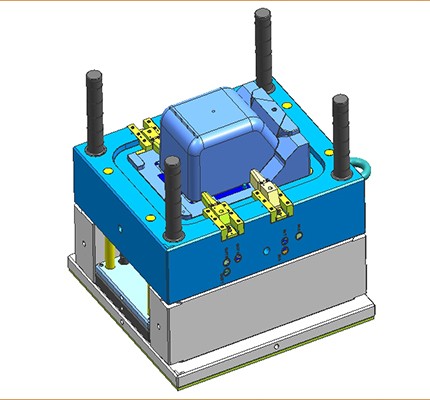

2.1 模具设计和工艺评估

在产品设计确认后,需要进行模具设计和工艺评估。通过模具设计,确定注塑成型的工艺和方法,以确保产品质量和生产效率。

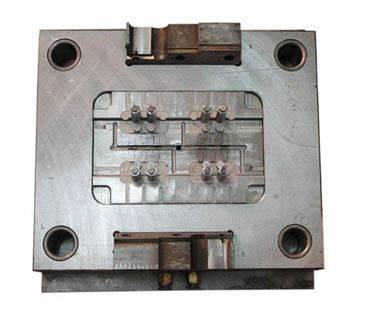

2.2 模具加工和零件加工

完成模具设计后,需要进行模具的加工和零件的加工。在这个阶段,包括铣床、车床等工艺,根据设计和加工要求精细制造模具。

2.3 装配和调试

模具加工完成后,需要对模具进行装配和调试,以确保其能够正常运行。调试过程中,可能需要进行多次试模,直至满足注塑成型工艺的要求。

第三部分:注塑成型和质量控制

3.1 原辅料选择和配料

在进行注塑成型之前,需要选择合适的原辅料,并按照配方比例混合。原料的选择和配料的准确性,将直接影响最终产品的质量和性能。

3.2 注塑工艺参数设置

在注塑成型过程中,需要合理设置注塑工艺参数,包括注射压力、注射速度、保压时间等。这些参数的设置将决定最终产品的结构和质量。

3.3 成品采样和检测

在注塑成型完成后,需要进行成品采样和检测。通过检测和测试,确认产品是否符合设计要求,并对生产工艺进行调整和改进。

总结:

注塑成型工艺产品的设计和开发过程包括需求分析和产品设计、模具设计和制造、注塑成型和质量控制等多个步骤。通过对每个环节的良好规划和执行,可以确保最终产品能够满足市场需求,并具备高质量和高效率的特点。只有不断优化和改进的设计流程,才能使注塑成型工艺产品在市场竞争中占据优势地位。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |