行业新闻

如何减少精密塑胶模具制造过程中的浪费和损耗?(优化塑胶模具制造流程的方法和技巧)

导语:精密塑胶模具制造是一项复杂的工程,但在这个过程中,有很多浪费和损耗是可以避免的。通过优化塑胶模具制造流程,可以有效地减少浪费和损耗,提高生产效率和质量。本文将为您介绍几种优化塑胶模具制造流程的方法和技巧,帮助您更大程度地降低成本,实现高效生产。

目录:

[1]材料选择与处理

1.1选择合适的材料

1.2优化材料处理过程

[2]模具设计与制造

2.1合理设计模具结构

2.2采用先进的制造工艺

[3]工艺参数的优化调整

3.1优化注塑工艺参数

3.2加入实时监控和反馈机制

正文:

1.材料选择与处理

1.1选择合适的材料:选择合适的塑料材料对最终产品的质量和成本都有重要影响。根据产品的特性和使用环境,选择适合的塑料材料,以确保产品的性能和耐用性。在选择过程中,考虑到材料的成本、可供性和可回收性等因素,并避免使用不必要的添加剂。

1.2优化材料处理过程:在塑胶模具制造过程中,材料的处理也是十分重要的。合理控制塑料的温度和流动性,确保材料均匀和完全填充模具腔体。定期清理和维护注塑机和模具,避免杂质以及可降解或腐蚀材料的使用,延长模具使用寿命。

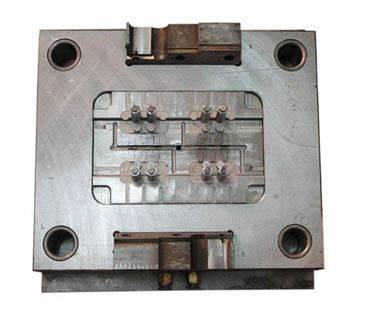

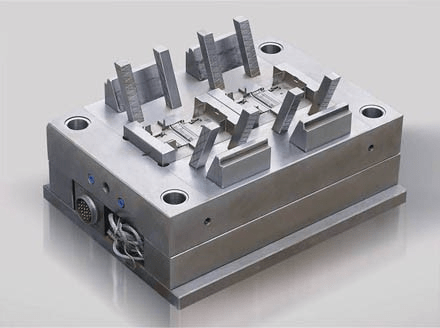

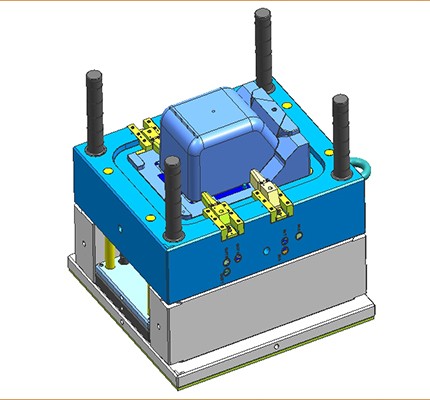

2.模具设计与制造

2.1合理设计模具结构:在模具设计阶段,正确设计模具的结构可以减少废品产生和生产时间的浪费。采用合理的尺寸、几何形状和注塑道次布局等设计原则,可以实现材料的更佳利用和最小化后续加工过程。

2.2采用先进的制造工艺:采用先进的制造工艺,在模具制造过程中能够提高生产效率和质量。利用数控技术和精密设备,可减少切削误差和加工时间。同时,确保优质的材料和工艺,并有严格的质量控制,以避免可能的模具损坏。

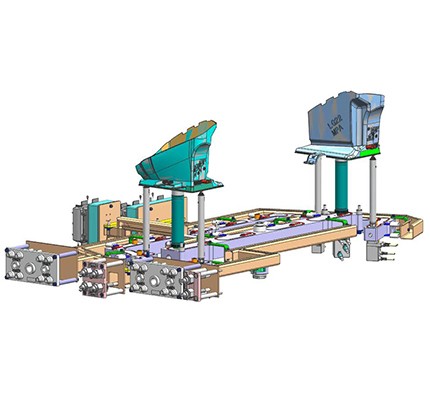

3.工艺参数的优化调整

3.1优化注塑工艺参数:合理调整注塑工艺参数可以提高产品质量,并减少生产中的浪费和损耗。通过优化温度、压力、注塑速度和冷却时间等参数的设置,以实现更佳的注塑效果和产品的尺寸一致性。定期进行机器校准和参数调整,以确保工艺参数的稳定性和一致性。

3.2加入实时监控和反馈机制:在生产过程中,引入实时监控和反馈机制能够及时提供关键数据,并识别可能的问题。利用传感器和自动控制系统,可以监测并调整工艺参数,避免生产中的质量问题和浪费现象。及时处理问题,改进工艺流程,提高生产效率和品质。

总结:

通过合理的材料选择与处理、模具设计与制造,以及工艺参数的优化调整,精密塑胶模具制造过程中的浪费和损耗可以有效降低。通过优化塑胶模具制造流程,不仅可以节约生产成本,提高生产效率,还能够保证最终产品的质量和性能。在实际生产中,我们应该持续关注技术创新和工艺改进,不断完善和优化塑胶模具制造流程,实现更高效的生产和更可持续的发展。

TAG标签: 精密模具加工塑胶模具加工 | 精密塑胶模具 | 精密塑胶模具厂 | 精密塑胶模具厂加工 | 精密塑胶模具厂家 | 精密塑胶模具厂家电话 | 精密塑胶模具厂家询问报价 | 精密塑胶模具定制电话 | 精密塑胶模具公司 | 精密塑胶模具加工 | 精密塑胶模具加工厂 | 精密塑胶模具加工厂家 | 精密塑胶模具加工定制 | 精密塑胶模具加工定制厂家 | 精密塑胶模具加工企业 | 精密塑胶模具加工制造 | 精密塑胶模具加工咨询 | 精密塑胶模具配件加工 | 精密塑胶模具配件生产加工 | 精密塑胶模具生产 | 精密塑胶模具生产加工 | 精密塑胶模具塑胶 | 精密塑胶模具制造 | 精密塑胶模具制造厂家 | 精密塑胶模具制造加工 | 精密塑胶模具注塑加工 | 精密塑胶外壳生产厂家电话 | 精密注塑模具公司 | 深圳精密塑胶模具厂 | 深圳精密塑胶模具加工 | 塑胶模具精密加工 |