行业新闻

注塑成型工艺的优化技巧有哪些?(如何提高注塑产品的生产效率?)

导语:注塑成型是一种常见且广泛应用于工业生产中的成型技术,注塑产品的生产效率对于生产企业来说至关重要。本文将针对如何提高注塑产品的生产效率,介绍注塑成型工艺的优化技巧,以帮助企业更有效地提高生产效率。

目录:

1. 设计优化

1.1 产品设计优化

1.2 模具设计优化

2. 原料选择和预处理

2.1 合理选择注塑原料

2.2 原料预处理技巧

3. 注塑工艺参数优化

3.1 温度控制优化

3.2 压力控制优化

3.3 注塑时间控制优化

1. 设计优化

1.1 产品设计优化

在注塑产品设计阶段,通过优化产品结构和减少产品的壁厚,可以有效减少注塑成型时的注塑压力和注塑周期,从而提高注塑的生产效率。还可以合理设计产品的漏斗结构,避免产品出现气泡和焦黑等缺陷。

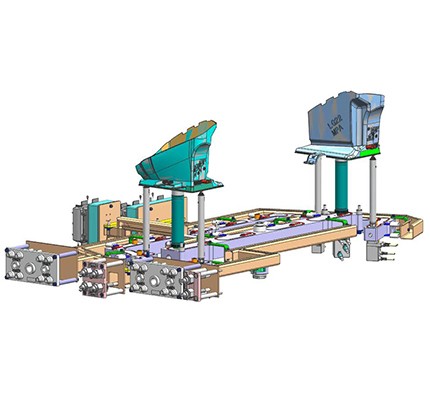

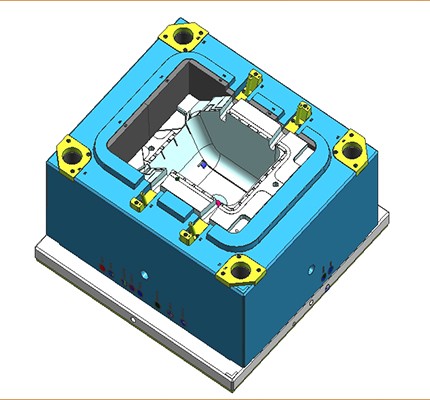

1.2 模具设计优化

合理设计模具的冷却系统,可有效降低注塑过程中的冷却时间,缩短注塑周期,提高生产效率。采用合适的模具材料和涂层技术,也可减少模具与塑料材料的摩擦力,进而降低注塑压力和提高注塑效率。

2. 原料选择和预处理

2.1 合理选择注塑原料

在选择注塑原料时,应充分考虑产品的需求和工艺特点,选择具有适合注塑成型的原料。同时,在保证产品质量的前提下,尽可能选择成本较低的原料,以降低生产成本。

2.2 原料预处理技巧

进行注塑加工前,对于一些需要高精度和高表面质量的产品,可以对原料进行预处理,如干燥、染色等,以提高注塑生产效率和产品质量。

3. 注塑工艺参数优化

3.1 温度控制优化

控制注塑过程中的温度,可以使塑料材料更加易于流动,减少注塑压力,并确保产品的尺寸稳定性。合理控制加热温度和冷却时间,可以缩短注塑周期,提高生产效率。

3.2 压力控制优化

在注塑过程中,通过控制注塑机的锁模力和保压力,可以防止产生产品缺陷,并提高注塑的生产效率。合理设置回流和保压时间,适时释放压力,可降低能耗并缩短生产周期。

3.3 注塑时间控制优化

合理控制注塑时间,既要保证塑料材料在模具中的充填和凝固完全,又要尽量缩短注塑周期。通过跟踪和优化注塑时间,可以显著提高注塑生产的效率。

总结:通过产品设计优化、模具设计优化、原料选择和预处理以及注塑工艺参数优化可以大大提高注塑产品的生产效率。生产企业在注塑过程中,应根据实际需求合理运用相关优化技巧,进行成本控制、质量保障和生产效率的提升,以实现效益更大化。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |