行业新闻

注塑成型模具的步骤和优化技巧都有哪些?(注塑模具优化的三大关键因素是什么?)

注塑成型模具是在注塑工艺中扮演着重要角色的重要工具。它的设计和制造质量直接影响产品的质量和生产效益。同时,为了提高模具使用寿命和生产效率,注塑模具需要不断进行优化。那么注塑成型模具的步骤和优化技巧有哪些呢?本文将为你详细介绍。

导语:注塑成型模具是注塑工艺中的重要工具,其设计和制造对产品的质量和生产效益有直接影响。为了提高模具使用寿命和生产效率,注塑模具需要不断进行优化。

目录:

1.注塑成型模具的步骤

1.1 概念设计

1.2 详细设计

1.3 制造

1.4 组装与调试

2. 注塑模具优化的技巧

2.1 材料选择

2.2 结构优化

2.3 表面处理

3. 注塑模具优化的三大关键因素

3.1 泛设计

3.2 优化与测试

3.3 模具制造

1. 注塑成型模具的步骤

1.1 概念设计:根据产品需求确定模具类型,并进行外观设计、结构设计等。

在概念设计阶段,需要将产品的外观和功能需求转化为模具的设计要求,包括产品的形状尺寸、结构特点等。还需考虑到模具的开模方式以及使用寿命要求等因素。

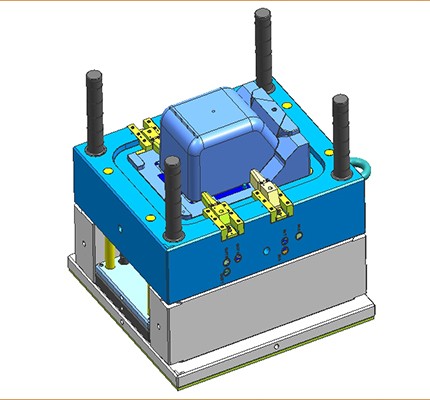

1.2 详细设计:进行模具工艺流程规划和模具结构设计。

详细设计阶段是概念设计的具体实施阶段,包括模具的工艺流程规划、各零部件的尺寸设计、材料选取、模具运动和冷却系统的设计等。

1.3 制造:根据设计图纸进行模具加工制造。

制造阶段是将设计好的模具图纸转化为实际的模具产品过程。主要包括模具材料的选取、模具零部件的加工和装配等工序。

1.4 组装与调试:对模具进行装配和调试,确保模具能够正常运行。

组装与调试阶段是将制造好的模具各部件进行组装,并进行功能调试和参数测试,确保模具的运行稳定性、正常操作和效果合理。

2. 注塑模具优化的技巧

2.1 材料选择:选择合适的材料,提高模具的耐磨性和耐腐蚀性。

根据注塑材料的特性选择适合的模具材料,并进行材料表面温度处理和表面涂层,提高模具的耐磨性和耐腐蚀性。

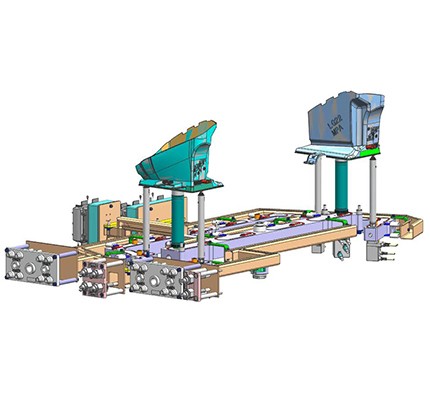

2.2 结构优化:通过结构设计和模具系统优化,提高生产效率和产品质量。

通过结构的合理优化,减少模具开模冷却时间、降低能耗消耗,同时提高产品的注塑保持压力、减少缺陷率。另外,还要注意加强模具的冷却系统设计,保证产品的冷却效果。

2.3 表面处理:进行表面镀铬、抛光和氮化等,提高模具的表面质量和耐磨性。

在模具制造过程中,进行合适的表面处理能够提高模具的表面质量、延长模具的使用寿命,并减少注塑产品表面的缺陷。

3. 注塑模具优化的三大关键因素

3.1 泛设计:在模具设计方面引入设计技术手段,如CAD、CAM等。

通过引入现代设计技术手段,能够有效提高模具设计效果,减少生产周期和产品开发时间。

3.2 优化与测试:通过实验和仿真分析等方法进行模具性能优化。

通过模具的计算机仿真和实验分析,优化模具的结构设计,提高注塑模具的稳定性和性能。

3.3 模具制造:严格控制模具的制作过程,提高模具表面光洁度和尺寸精度。

在模具制造过程中,严格控制制造工艺和加工精度,保证模具的质量和减少产品的缺陷。

总结:注塑成型模具的设计和制造质量直接影响着产品的质量和生产效益。在注塑模具的优化过程中,需要注意材料选择、结构优化和表面处理等方面的问题,同时还需重视泛设计、与测试以及模具制造过程的控制。通过合理优化和改进,能够提高模具的使用寿命和生产效率,降低产品缺陷率,进而提高企业的竞争力。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |