行业新闻

如何用10步提升注塑成型工艺模具设计的效果?

导语:

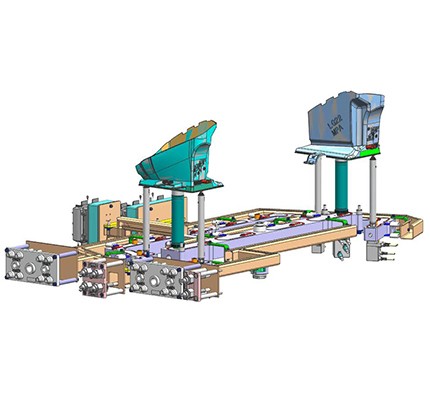

注塑成型工艺模具设计是注塑行业中的重要环节,直接影响着产品的质量和生产效率。本文将从10个步骤入手,为您详细介绍如何提升注塑成型工艺模具设计的效果,以帮助您在设计过程中取得更好的成果。

目录:

1. 了解产品需求

2. 研究原材料特性

3. 分析模具生产工艺

4. 选择适合的模具类型

5. 进行结构设计与优化

6. 考虑冷却系统设计

7. 制定合理的开发流程

8. 实施综合性的模拟分析

9. 考虑模具维护与修复

10. 进行模具的流程持续改进

一、了解产品需求

在注塑模具设计的起步阶段,了解产品的具体需求非常重要。这包括对产品设计要求、材料要求、尺寸限制等方面的全面了解,只有全面掌握产品需求,才能进行更加和合理的模具设计。

二、研究原材料特性

不同的注塑原材料具有不同的特性,因此在模具设计过程中需要深入研究原材料的物理、化学和力学特性。只有充分了解原材料的特性,才能在设计过程中做出合理的选择,减少模具磨损和扩展模具寿命。

三、分析模具生产工艺

在模具设计过程中,需要详细分析注塑生产的工艺流程。对产品的成型过程、模具的注塑系统等方面进行分析,找出可能存在的问题,并在设计中加以解决。

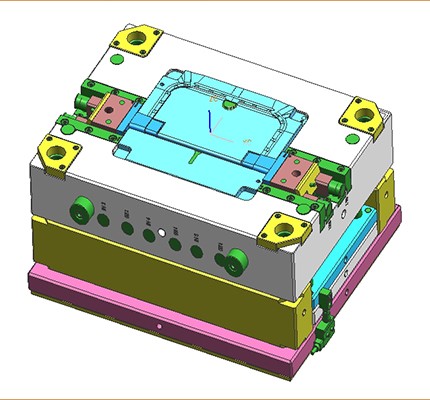

四、选择适合的模具类型

根据产品特点和注塑工艺要求,选择合适的模具类型。不同类型的模具适用于不同的产品和生产要求,因此在设计过程中需要考虑这一点来提高模具设计的效果。

五、进行结构设计与优化

进行模具的结构设计与优化是提升模具效果的关键一步。从产品的要求出发,合理确定模具的结构、布局和零件形状,以达到更好的成型效果和生产效率。

六、考虑冷却系统设计

充分考虑冷却系统的设计,合理布局冷却通道和冷却件,以确保塑件能够快速冷却、减少变形和缩短循环周期。有效的冷却系统设计可以提高生产效率和降低成本。

七、制定合理的开发流程

注塑模具设计需要一个合理的开发流程来保证工作的有序进行。根据项目要求,制定进行模具设计的流程和时间节点,确保项目按时完成,有利于提升设计效果。

八、实施综合性的模拟分析

在设计过程中,引入模拟分析工具,进行注塑成型模拟、冷流分析等综合性的模拟分析,保证模具设计的合理性和效果。通过模拟分析,可以及早发现问题并加以解决,确保设计效果的提升。

九、考虑模具维护与修复

在模具设计的过程中,需要考虑模具的维护与修复,降低模具使用过程中的故障率和维修成本。合理的设计可以方便模具的维护与修复,并延长模具的使用寿命。

十、进行模具的流程持续改进

注塑成型工艺模具设计是一个不断优化和改进的过程。随着技术的进步,注塑模具设计方法也在不断发展。设计师应积极学习新技术和新方法,不断进行流程持续改进,提高注塑模具设计的效果。

总结:

注塑成型工艺模具设计效果的提升需要从了解产品需求、研究原材料特性、分析工艺流程等多个方面入手。运用模拟分析工具、合理配置冷却系统、考虑模具维护与修复等策略都有助于提高设计效果。

通过遵循上述10个步骤,注塑成型工艺模具的设计效果将会有显著提升,帮助企业提高产品质量、降低生产成本,同时提高生产效率和竞争力。因此,加强模具设计效果的提升对注塑行业非常重要。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |