行业新闻

高精密塑胶模具的优化方法有哪些?(提升高精密塑胶模具生产效率的技巧)

导语:

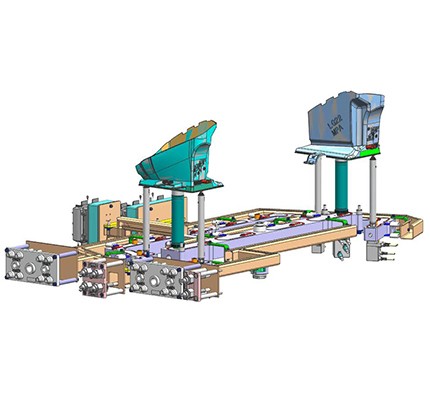

高精密塑胶模具在工业生产中扮演着重要的角色,优化高精密塑胶模具的生产效率是提高生产效益和降低成本的关键。本文将从多个方面介绍优化高精密塑胶模具生产效率的方法,包括模具设计、材料选择、工艺流程和设备技术等方面,帮助生产厂家提升生产效率,提高产品质量。

内容目录:

一、模具设计优化

1.1 增加冷却系统

1.2 优化模腔结构

1.3 减少模具修理次数

二、材料选择方面的优化

2.1选用高耐磨材料

2.2选择合适的柱头材料

2.3优化模具表面处理

三、工艺流程及设备技术优化

3.1 提升注塑速度

3.2控制注射温度

3.3加快冷却时间

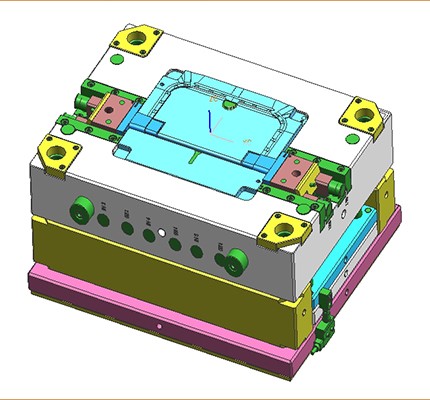

一、模具设计优化

1.1 增加冷却系统

合理布置冷却系统,并增加相关散热元件,提高冷却效果,降低模具和产品的温度,减少生产周期。

1.2 优化模腔结构

通过改进气源设计、增加排气通道,减小模具磨损和疲劳度,优化模具使用寿命,提高模具生产效率。

1.3 减少模具修理次数

定期检查模具并进行维护, 及时更换老化部件,保障模具使用效果,减少因模具维修导致的生产停机。

二、材料选择方面的优化

2.1选用高耐磨材料

考虑到模具在长时间高负荷工作时产生的磨损问题,选择高耐磨材料制作模具,延长模具使用寿命。

2.2选择合适的柱头材料

选择与模具和注塑机舀斗相适应的柱头材料,减少柱头损耗,提高注塑过程的稳定性。

2.3优化模具表面处理

采用表面覆盖或喷涂保护材料,提高模具表面硬度和耐腐蚀性,降低模具运行阻力,延长模具使用寿命。

三、工艺流程及设备技术优化

3.1 提升注塑速度

通过调整模具开锁速度和注射速度,确保产品组织致密,提升注塑效率。

3.2 控制注射温度

对注塑温度进行控制,减少模具温度变化带来的热膨胀,提高产品质量和生产效率。

3.3 加快冷却时间

优化模具的冷却系统,使用耐高温的冷却介质,加快产品冷却速度,降低生产周期。

总结:

通过模具设计的优化、材料选择的优化和工艺流程及设备技术的优化等措施,可大幅提高高精密塑胶模具的生产效率。企业可根据自身需求和实际情况选取相应优化方法,提高塑胶模具的使用寿命,降低生产成本,并提升产品质量和市场竞争力。

TAG标签: 精密模具加工塑胶模具加工 | 精密塑胶模具 | 精密塑胶模具厂 | 精密塑胶模具厂加工 | 精密塑胶模具厂家 | 精密塑胶模具厂家电话 | 精密塑胶模具厂家询问报价 | 精密塑胶模具定制电话 | 精密塑胶模具公司 | 精密塑胶模具加工 | 精密塑胶模具加工厂 | 精密塑胶模具加工厂家 | 精密塑胶模具加工定制 | 精密塑胶模具加工定制厂家 | 精密塑胶模具加工企业 | 精密塑胶模具加工制造 | 精密塑胶模具加工咨询 | 精密塑胶模具配件加工 | 精密塑胶模具配件生产加工 | 精密塑胶模具生产 | 精密塑胶模具生产加工 | 精密塑胶模具塑胶 | 精密塑胶模具制造 | 精密塑胶模具制造厂家 | 精密塑胶模具制造加工 | 精密塑胶模具注塑加工 | 精密塑胶外壳生产厂家电话 | 精密注塑模具公司 | 深圳精密塑胶模具厂 | 深圳精密塑胶模具加工 | 塑胶模具精密加工 |