行业新闻

如何提高注塑成型的生产效率?(注塑成型设备的优化与维护)

导语:注塑成型是一种常用于制造塑料制品的生产工艺,而提高注塑成型的生产效率是需要注塑成型设备的优化与维护来实现的。本文将从设备选择、设备维护以及生产过程优化三个方面,为您详细介绍如何提高注塑成型的生产效率。

1. 设备选择

1.1 提前规划生产需求

在进行设备选择时,首先要做的是对生产需求进行提前规划。根据预估的产能和产品要求,选择合适的注塑成型设备,包括注塑机、模具、控制系统等。合理的设备选择能够保证生产效率和产品质量的双重保障。

1.2 考虑设备的高效性能

高效的注塑成型设备能够提高生产效率。在选择注塑机时,可以考虑以下几个方面:

(1)注射系统的稳定性和精度:注塑成型的核心是注射系统,稳定的注射能够提高成型的准确性和一致性;

(2)压力传递和保持性能:合理的压力传递和保持控制能够提高注射速度和成型周期;

(3)温度控制系统:精准的温度控制能够保证成型周期的准确性和稳定性。

1.3 考虑设备的智能化和自动化程度

现代注塑成型设备普遍应用了智能化和自动化技术,提高设备的操作便捷性和生产效率。选择智能化和自动化程度高的设备,可以充分利用计算机、机器视觉、机器人等技术,实现工艺参数的自动调整、故障检测和智能化生产控制,提高生产效率和产品质量。

2. 设备维护

2.1 定期保养和维护

注塑成型设备需要定期检查、保养和维护,以确保其性能的稳定和正常运行。常见的维护内容包括:

(1)注塑机的润滑保养:保证注塑机各部件的灵活运动,减小摩擦,延长使用寿命;

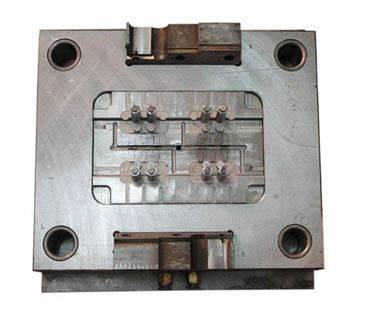

(2)模具的维护:清洁模具表面,定期涂抹防锈油,修复磨损或损伤部分,保证模具使用寿命和成型精度;

(3)控制系统的检查和调整:检查控制系统的电器元件和传感器是否正常,调整参数以达到更佳生产效果。

2.2 系统化的故障排除

故障是生产过程中难免会遇到的问题,对注塑成型设备的故障排除也是提高生产效率的重要环节。建立系统化的故障排除流程和标准,定期进行设备维护技术培训,提高员工的故障排除和维修能力。

3. 生产过程优化

3.1 优化工艺参数

通过调整注塑工艺参数,如注射速度、压力、温度,可以获得理想的产品成型效果。优化工艺参数不仅可以提高生产效率,还能减少生产中的废品率。

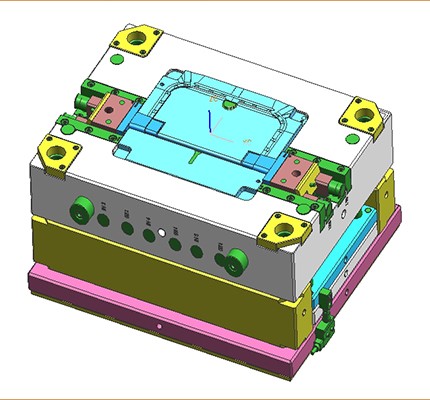

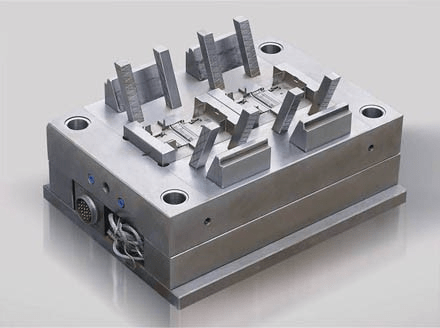

3.2 优化模具设计

模具是注塑成型中非常重要的因素之一。通过优化模具设计,如提高流道设计的合理性和优化产品的结构,可减少阻力和压力损失,提高成型效率。

3.3 实施整体生产协调和改进

在生产管理中,采取整体生产协调和改进措施,如制定合理的生产计划、加强生产现场管理和标准化操作培训,可以提高生产效率、减少生产事故和故障。

总结:提高注塑成型生产效率需要注塑成型设备的优化与维护。合理的设备选择、定期保养和维护,以及优化生产工艺参数、模具设计和生产管理,都可以有效地提高生产效率和产品质量。注塑成型行业应在设备更新换代、可持续发展等方面持续努力,以满足日益增长的市场需求。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |