行业新闻

高精密塑胶模具有哪些优化技巧和注意事项?(在塑胶模具制造中,哪五种方法最有效?)

导语:

在塑胶模具制造中,优化技巧和注意事项对于提高模具的精密度和减少生产成本至关重要。本文将介绍五种最有效的优化方法,帮助您更好地了解和应用这些技巧。

目录:

1. 加工工艺优化

1.1 选择合适的塑料材料和模具材料

1.2 设计合理的结构和模具形状

1.3 控制模具尺寸和模腔间隙

1.4 合理设置冷却系统

1.5 选择合适的表面处理方法

2. 模具结构优化

2.1 模腔设计要合理

2.2 减少模具零件的数量和制造难度

2.3 利用模塑的特性提高生产效率

2.4 优化模具配件的选择和布置

2.5 加强模具的维护和保养

3. 制造过程优化

3.1 选择适当的模具制造方法和工艺流程

3.2 采用先进的数控加工设备

3.3 进行模具试模和调试工作

3.4 增加模具检测和改进制造流程

3.5 提高操作者的技术水平和质量意识

段落分解:

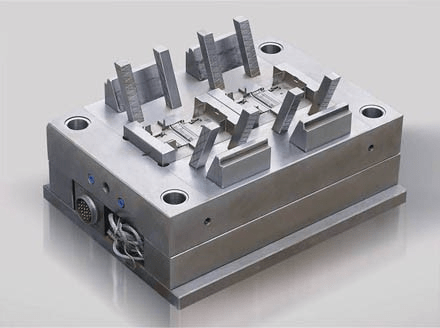

1. 加工工艺优化

1.1 选择合适的塑料材料和模具材料

- 了解塑料材料的特性,选择合适的材料

- 选择模具材料时要考虑模具使用寿命和加工各项要求

1.2 设计合理的结构和模具形状

- 优化模具结构,减少物料的流动阻力和能量损失

- 平衡模具内部应力,避免变形和开裂现象

1.3 控制模具尺寸和模腔间隙

- 确保模具尺寸和间隙与设计要求相符

- 使用精密加工设备和工艺进行加工,减少误差

1.4 合理设置冷却系统

- 设计合理的冷却系统,提高塑件的冷却效果

- 控制冷却速度,避免产生瘤积和缩短冷却时间

1.5 选择合适的表面处理方法

- 采用合适的表面处理方法,提高模具表面质量

- 增加模具寿命和减少模具维护工作量

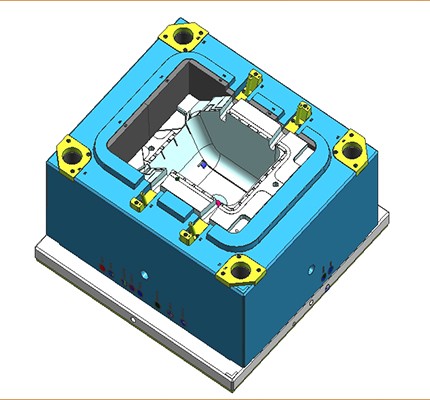

2. 模具结构优化

2.1 模腔设计要合理

- 合理设计模腔结构,提高塑件的充填性和尺寸精度

- 通过优化流道和出模方式,减少物件损伤

2.2 减少模具零件的数量和制造难度

- 简化模具结构,尽量减少零件数量

- 考虑模具的易制造性,降低制造成本

2.3 利用模塑的特性提高生产效率

-结合模塑工艺,节省辅助零件和工装的制造和使用

- 利用模塑的自动化或半自动化特性,提高生产效率

2.4 优化模具配件的选择和布置

- 选择高质量和持久性的模具配件

- 合理布置模具配件位置,便于维护和更换

2.5 加强模具的维护和保养

- 建立完善的模具维护和保养制度

- 定期检查和调整模具,延长模具使用寿命

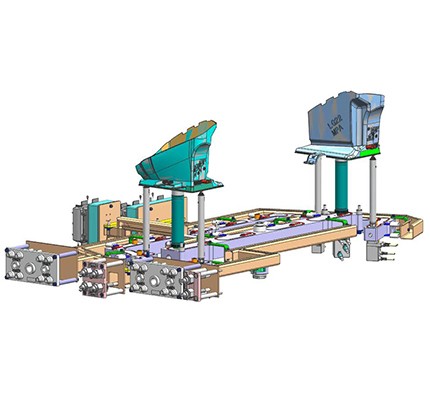

3. 制造过程优化

3.1 选择适当的模具制造方法和工艺流程

- 根据模具复杂度和数量,选择合适的制造方法

- 设计合理的工艺流程,提高生产效率

3.2 采用先进的数控加工设备

- 使用高精度的数控加工设备,提高模具制造精度

- 加强对操作人员的培训,提高设备利用率

3.3 进行模具试模和调试工作

- 在试模和调试过程中,发现和解决模具问题

- 优化各环节工艺参数,提高塑件的质量

3.4 增加模具检测和改进制造流程

- 增加检测设备和手段,提高模具质量控制

- 结合改进意见,调整并优化制造流程

3.5 提高操作者的技术水平和质量意识

- 提供培训和学习机会,提高操作人员的技术水平

- 建立员工质量问题反馈机制,增强质量意识

总结:

通过对加工工艺优化、模具结构优化和制造过程优化的方法进行详细讲解,我们了解了如何选择合适的材料、合理设计模具结构、利用模塑特性提高效率,以及如何采用先进设备、增加模具检测、提高操作人员水平等操作。目的是提高模具的精密度和降低生产成本。在实践中应用这些优化技巧和注意事项,可以提高塑胶模具的生产质量和效率,最终为企业带来经济效益。

TAG标签: