行业新闻

你知道如何优化注塑成型加工过程吗?(改善注塑成型的五种方法)

导语:

注塑成型是一种常见的加工方法,通过在塑料熔融状态下将其注入模具中形成所需的产品。然而,在注塑成型过程中,可能会出现产品质量不稳定、周期时间长等问题。为了解决这些问题,本文将介绍五种优化注塑成型加工过程的方法,帮助企业达到更高效、高质量的生产。

目录:

1. 优化模具设计

2. 选择合适的原料

3. 控制注射参数

4. 加热与冷却控制

5. 注射机的维护与调整

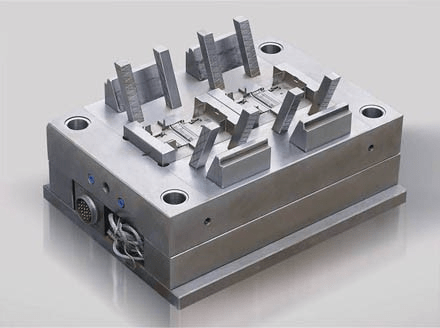

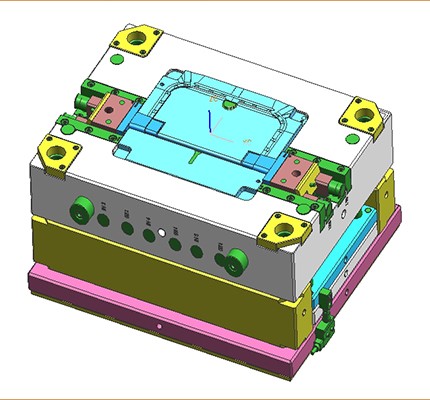

一、优化模具设计

注塑成型中,模具的设计对产品质量和生产效率都有着重要影响。优化模具设计可以考虑以下几个方面:

1. 圆形角度的优化:合理的圆形角度可以减少塑料因流程压力变形而产生的缺陷,如翘曲、毛刺等。

2. 模腔设计的优化:通过模腔的设计优化,可有效减少毛刺、空腔和气泡等缺陷,提高产品的表面质量。

3. 冷却系统的设计:合理设计冷却系统,可以提高循环时间,降低产品的收缩率和变形率。

二、选择合适的原料

原料的选择也是影响注塑成型产品质量的重要因素。应根据产品的具体属性来选择适合的原料,包括硬度、耐磨性、抗冲击性等。还需考虑原料的流动性和熔融温度,来确保注塑成型过程的顺利进行。

三、控制注射参数

注射参数的控制对于优化注塑成型过程非常重要。以下几个方面需要注意:

1. 温度的控制:合适的料温和模温可以保证塑料充满模具,并有利于产品的顺利脱模。

2. 压力的控制:注射压力的设置应考虑产品的厚度和形状,以避免产生缺陷,如短厚、空腔等。

3. 速度的控制:注射速度的合理控制可以减少挤出时的剪切破坏,保证产品的表面质量。

四、加热与冷却控制

加热和冷却是注塑成型过程中不可忽视的环节。如何合理控制加热和冷却条件,可以直接影响产品的尺寸稳定性和力学性能稳定性。建议以下几点:

1. 加热温度的控制:合适的熔融温度可以保证均匀的熔融和流动性。

2. 冷却时间的控制:通过调整冷却时间,可以控制产品的冷却收缩率和变形率。

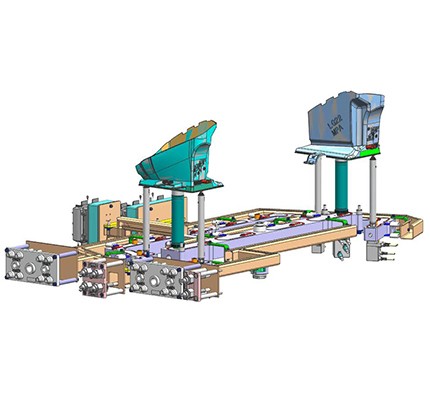

五、注射机的维护与调整

维护和调整注射机的状态也是优化注塑成型过程的关键。注意以下几个方面:

1. 清洗和保养注射机:定期对注射机进行清洗和保养,确保其正常运行和的注射体系。

2. 调整机器参数:根据产品的要求和实际情况,对注射机的参数进行调整,以获得更佳的注塑成型效果。

总结:

通过优化模具设计、选择合适的原料、控制注射参数、加热与冷却控制以及注射机的维护与调整,可以有效改善注塑成型的质量和周期时间。这五种方法帮助企业提高生产效率和产品质量,使其在竞争激烈的市场中脱颖而出。同时,注塑成型技术的进一步发展也为我们提供了更多优化的空间和可能性。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |