行业新闻

大型塑胶模具加工需要注意哪些过程和细节?(避免开裂、成型不良等问题解决措施分享)

导语:

大型塑胶模具加工是一项非常复杂的过程,需要注意许多细节和步骤,以确保最终产品的质量和性能。本文将介绍大型塑胶模具加工的注意事项和解决问题的措施,包括避免开裂和成型不良等常见问题。

内容目录:

I. 控制温度和压力

II. 优化模具设计和材料选择

III. 增加表面处理和模具通风

I. 控制温度和压力

加工过程中,温度和压力的控制对于塑胶件的质量非常重要。要正确设置注塑机的温度和压力参数,以确保塑料材料可以充分熔融,并填充整个模具腔。如果温度过高或过低,都可能导致模具开裂或成型不良。注意控制模具温度的均匀性,避免温度差异过大。如果模具温度不均匀,可能会导致产品收缩率不一致,从而造成开裂或变形。

II. 优化模具设计和材料选择

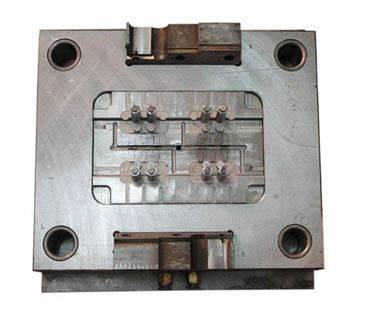

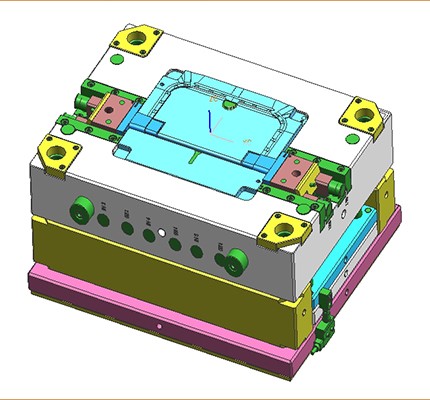

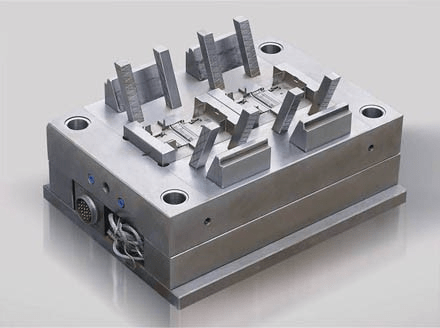

模具设计和材料选择是影响塑胶件质量和性能的关键因素之一。应根据塑料材料的特性和产品需求来设计模具的结构和尺寸。合理的模具设计可以提高产品的成型精度和均匀性,减少开裂和变形的概率。选择高质量的模具材料,具有良好的耐热性和耐腐蚀性,以确保模具在加工过程中不会受到损坏或质量下降。

III. 增加表面处理和模具通风

塑胶模具的表面处理和通风也是避免开裂和成型不良的关键。应选择合适的模具表面处理方式,比如电火花加工和抛光等,以提高模具表面的光滑度和均匀度。这样可以减少模具与塑料材料之间的摩擦和阻力,避免产生过多的热量,从而减少开裂的可能性。要注意模具的通风设计,确保机械零件和模腔的完全通风,并在加工过程中及时排除产生的气泡和挤出物,避免塑胶产物发生短料和表面不良等问题。

总结:

大型塑胶模具加工涉及许多关键的过程和细节,包括控制温度和压力、优化模具设计和材料选择,以及增加表面处理和模具通风。通过正确操作和注意这些关键因素,可以避免开裂和成型不良等常见问题,提高塑胶产品的质量和性能。

TAG标签: 深圳大型塑胶模具注塑 |