行业新闻

精密塑胶模具生产的关键步骤你真的了解吗?(如何通过优化模具生产流程提高效率?)

导语:

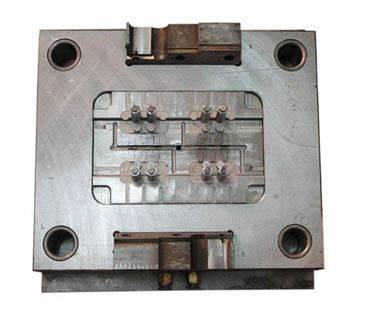

在现代工业生产中,模具起到了至关重要的作用,特别是精密塑胶模具,它被广泛应用于汽车、电子、医疗等多个领域。而如何优化模具的生产流程,提高效率,成为了模具生产中必须面对的问题。下面,我们就来了解一下精密塑胶模具生产的关键步骤及优化方法。

一、模具设计的关键性

(1)设计方案确定和预研分析

在制作精密塑胶模具之前,需要根据产品要求确定合适的设计方案,并进行相关的预研分析,包括材料选择、结构设计等,以确保模具生产的可行性和稳定性。

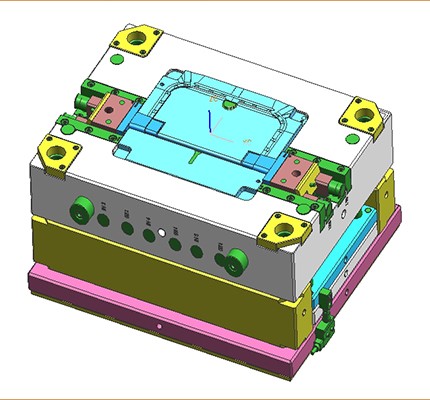

(2)精密模具设计

精密塑胶模具生产的核心在于其精密度和稳定性,因此精密模具的设计至关重要。需要考虑材料耐磨性、热导率、强度等因素,并结合产品的需求,进行有效的模具设计,确保模具的耐用性和产品质量。

(3)模具验证与修正

在模具设计完成后,需要进行模具验证与修正,确保模具的性能和精度满足要求。包括采用CNC加工进行模具的制作和修正,并进行模具测试和调试,最终确定模具的稳定性和可靠性。

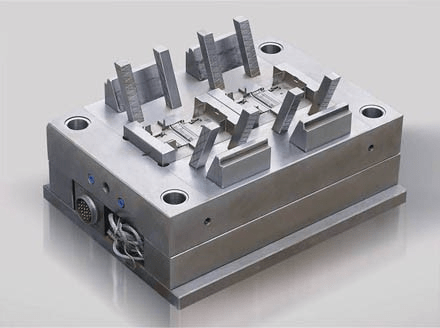

二、模具加工的关键技术

(1)精密加工技术

在精密塑胶模具生产中,精密加工技术是不可或缺的关键环节。包括高精度加工设备的选择和使用,采用CNC加工、电火花加工等具有精度高、效率高的加工技术,确保模具工件的精度和质量。

(2)材料选型与处理

精密塑胶模具所使用的材料对模具质量和生产效率起着决定性的影响,因此在模具生产过程中需要严格选择合适的材料,并进行相应的热处理、表面处理等工艺,提高模具的硬度、耐磨性和使用寿命。

(3)控制加工参数

在模具加工过程中,需要对加工参数进行的控制,包括切削速度、进给速度、加工深度等。通过合理的参数设置,可确保模具加工质量和加工效率,提高模具生产的效率和成品率。

三、模具组装和调试的关键步骤

(1)模具组装

将加工好的模具部件按照设计图纸进行组装,包括注塑模具的进线、冷却系统、模具底座等。在组装过程中,需要注意每个部件的位置和连接方式,确保模具的准确和稳固。

(2)模具调试与测试

模具组装完成后,需要进行模具的调试和测试工作。主要包括模具的开合动作测试、冷却系统的效果测试以及尺寸精底座的调整,确保模具的正常运行和产品质量的稳定。

(3)模具保养和维修

模具生产过程中,这两个关键的环节会对模具的寿命和使用效果产生重要影响。模具的保养和维修主要包括定期保养、模具表面防护、及时修复模具损坏等,保证模具的长期稳定使用。

总结:

精密塑胶模具的生产涉及多个关键步骤,包括模具设计、加工和组装调试等,通过合理的设计方案、精密加工技术和严格的质量控制,可以优化模具生产流程,并提高生产效率和产品质量。同时,在模具的保养和维修方面也要做好工作,确保模具的稳定使用和寿命延长。只有不断改进和优化模具生产流程,才能不断提高精密塑胶模具的生产效率和经济效益。

TAG标签: 精密模具加工塑胶模具加工 | 精密塑胶模具 | 精密塑胶模具厂 | 精密塑胶模具厂加工 | 精密塑胶模具厂家 | 精密塑胶模具厂家电话 | 精密塑胶模具厂家询问报价 | 精密塑胶模具定制电话 | 精密塑胶模具公司 | 精密塑胶模具加工 | 精密塑胶模具加工厂 | 精密塑胶模具加工厂家 | 精密塑胶模具加工定制 | 精密塑胶模具加工定制厂家 | 精密塑胶模具加工企业 | 精密塑胶模具加工制造 | 精密塑胶模具加工咨询 | 精密塑胶模具配件加工 | 精密塑胶模具配件生产加工 | 精密塑胶模具生产 | 精密塑胶模具生产加工 | 精密塑胶模具塑胶 | 精密塑胶模具制造 | 精密塑胶模具制造厂家 | 精密塑胶模具制造加工 | 精密塑胶模具注塑加工 | 精密塑胶外壳生产厂家电话 | 精密注塑模具公司 | 深圳精密塑胶模具厂 | 深圳精密塑胶模具加工 | 塑胶模具精密加工 |